ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о китайских поставщиках литий-ионных батарей, многие сразу представляют гигантов вроде CATL или BYD. Но реальность куда сложнее — за этими именами стоит огромная, многослойная экосистема, где ключевую роль играют не только производители ячеек, но и компании, обеспечивающие сам процесс производства — оборудование, материалы, инжиниринг. Именно здесь часто кроются и возможности, и подводные камни.

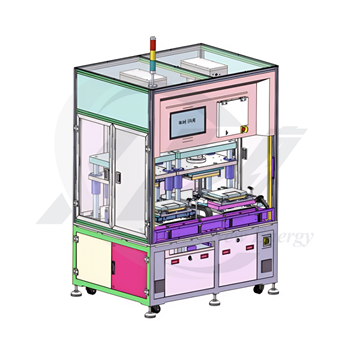

Если копнуть глубже, то ?поставщик? в Китае — понятие растяжимое. Есть те, кто делает готовые батареи, а есть те, кто обеспечивает технологическую цепочку. Вот, например, возьмем компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Основанная в 2014 году, она не производит батареи тоннами. Её ниша — создание платформ для R&D и опытных производственных линий. По сути, они — поставщик возможностей для отработки того самого производственного процесса. Для многих исследовательских институтов или стартапов, которые хотят проверить технологию перед масштабированием, такой партнер часто важнее, чем гигант с готовыми мощностями.

Почему это важно? Потому что, прежде чем запустить массовое производство, нужно сотни раз всё проверить в лабораторных и пилотных условиях. Качество смешивания активной массы, однородность нанесения покрытия на фольгу, параметры сушки — всё это сначала отрабатывается на малых линиях. И здесь компании вроде Сяовэй критически важны. Они предоставляют не просто оборудование, а комплексное решение, позволяющее смоделировать полный цикл. Без этого этапа выход на масштабное производство — это игра в русскую рулетку с качеством.

Я сам сталкивался с ситуацией, когда партнеры пытались пропустить этап пилотного производства, купив сразу готовое оборудование для завода. Результат? Первые партии имели дикое разброс по емкости и внутреннему сопротивлению. Пришлось возвращаться к истокам — искать партнера для отладки процесса на малых объемах. Именно тогда понимаешь ценность таких ?поставщиков процессов?.

Китайская цепочка создания стоимости для литий-ионных батарей невероятно глубока, но и очень фрагментирована. Один завод-изготовитель ячеек может зависеть от десятков субпоставщиков: одни поставляют катодные материалы (LFP, NMC), другие — сепараторы, третьи — электролит, четвертые — медную и алюминиевую фольгу. И у каждого из этих звеньев — своя география и свои логистические узкие места.

Например, производство высококачественного катодного материала LFP сосредоточено в определенных провинциях, таких как Хунань или Сычуань, где есть доступ к сырью. А передовые производители сепараторов могут быть в Цзянсу или Чжэцзяне. Когда ты строишь завод, ты должен либо расположить его в узле этой логистической сети, либо быть готовым к транспортным издержкам и рискам задержек. Я помню, как один проект встал на месяц из-за того, что поставщик электролита из Гуандуна не смог вовремя получить ключевой компонент — гексафторфосфат лития (LiPF6) — от своего субпоставщика. Вся цепочка замерла.

Поэтому выбор поставщиков — это не только вопрос цены и спецификаций. Это вопрос оценки их собственной устойчивости цепочки поставок, их местоположения и даже их отношений с местными властями. Часто надежный региональный кластер поставщиков значит больше, чем громкое имя.

Много говорят о полной автоматизации китайских заводов. Действительно, новые гигафабрики впечатляют. Но если смотреть на весь рынок, то степень автоматизации сильно варьируется. Многие процессы производства, особенно на этапах сборки модулей и паков, всё еще могут быть сильно зависимы от ручного труда, особенно у второ- и третьеэшелонных производителей.

Здесь опять вспоминается роль компаний, которые как раз помогают эту автоматизацию внедрять. Посмотрите на сайт xiaoweitop.ru. Их фокус — на создании интеллектуальных платформ для опытных линий. Они понимают, что автоматизация начинается не с покупки робота, а с глубокого понимания технологии и возможности её точного контроля на каждом этапе. Их комплексное обслуживание для экспериментальных исследований — это по сути фундамент для будущей грамотной автоматизации.

Самый частый провал, который я видел, — это когда компания закупает дорогое японское или немецкое оборудование для нанесения покрытия или сборки, но не может интегрировать его в единую систему управления процессом (MES). Оборудование работает, но данные разрозненны, контроль качества отстает, и в итоге эффективность падает. Китайские интеграторы, особенно те, что выросли из инжиниринговых компаний, часто лучше справляются с созданием такой целостной системы, пусть и на базе более доступного оборудования.

Все требуют сертификаты, но реальный контроль качества в производстве литий-ионных батарей — это история не про бумажки, а про культуру на цеху. Можно иметь идеально чистые помещения (dry rooms) с контролем точки росы, но если оператор неправильно обращается с электродными рулонами или не соблюдает время выдержки после заливки электролита, брак обеспечен.

Ключевые точки контроля — это часто ?скучные? этапы. Например, контроль влажности сыпучих материалов перед смешиванием или точность дозирования связующего. Пропустишь здесь — получишь расслаивание покрытия или низкую адгезию. Многие небольшие поставщики грешат тем, что экономят на системах онлайн-мониторинга для этих ?неглавных? этапов, полагаясь на выборочный лабораторный контроль. В итоге стабильность партии страдает.

Интересно, что компании, работающие в сегменте R&D, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, часто подходят к вопросу качества с другой стороны. Они с самого начала закладывают в свои платформы возможности для детального сбора данных и анализа каждого шага. Это позволяет их клиентам — тем самым исследовательским институтам — выявить эти критические точки контроля еще до выхода на масштаб. Это бесценный опыт, который потом переносится на большое производство.

Сегодня ни один разговор о производстве не обходится без темы ESG. В Китае давление в этом направлении растет. Но для многих поставщиков, особенно в цепочке материалов (переработка лития, производство катодных материалов), внедрение ?зеленых? процессов — это прямая добавка к себестоимости. Вопрос в том, кто готов за это платить.

Например, рециклинг растворителей, используемых в процессе нанесения покрытия, или установка систем улавливания и очистки выбросов от печей синтеза материалов — всё это капитальные и операционные расходы. Крупные бренды, работающие на экспорт, уже вынуждены это делать. Но для множества мелких и средних игроков это тяжелое бремя. В итоге мы видим двух- или даже трехскоростную отрасль: одни работают по мировым стандартам, другие — по старым, локальным нормам.

Это создает риски для покупателей. Контракт с поставщиком, который предлагает нереально низкую цену, может в будущем обернуться репутационными издержками, если выяснится, что его производство наносит ущерб окружающей среде. Поэтому сейчас при выборе партнера всё чаще смотрят не только на цену и качество продукта, но и на экологический след его производственного процесса. Это уже не просто тренд, а постепенно становящаяся нормой due diligence.

Куда всё движется? С одной стороны, есть явный тренд на вертикальную интеграцию гигантов: они сами начинают производить ключевые материалы, чтобы контролировать цепочку и себестоимость. С другой — растет глубина специализации компаний, которые не лезут в битву за объемы, а фокусируются на конкретных технологических проблемах.

Именно в этом втором сегменте я вижу большой потенциал. Потребность в кастомизации, в быстрой адаптации производственных линий под новые форматы ячеек (от prismatic к blade, например), в отработке технологий для твердотельных батарей — всё это требует гибких, инжинирингово-ориентированных партнеров. Миссия компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи — ?расширять возможности научных исследований и промышленного инкубирования? — как раз попадает в эту точку. Они не конкуренты CATL, они — часть инфраструктуры, которая позволяет рождаться новым CATL.

Поэтому, когда мы говорим о китайских поставщиках процесса производства литий-ионных батарей, нужно смотреть шире. Это не только те, кто продает вам готовый продукт. Это вся экосистема: от компаний, обеспечивающих самый первый, исследовательский этап, до интеграторов сложных автоматизированных линий. Успех в этом бизнесе зависит от умения собрать надежную сеть таких партнеров, каждый из которых является экспертом в своем узком, но критически важном звене. И понимание этого — уже половина дела.