ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о поставщиках производства литий-ионных батарей, многие сразу представляют гигантов вроде CATL или LG Chem. Но реальность цепочки создания стоимости куда сложнее и фрагментированнее. Основная ошибка — думать, что поставщик это только тот, кто поставляет готовые ячейки. На деле, критически важны поставщики оборудования, сырья, прекурсоров и, что часто упускается из виду, комплексных технологических решений для R&D и пилотных линий. Именно в этом сегменте и работают такие компании, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт, https://www.xiaoweitop.ru, отражает эту нишу: обслуживание университетов, НИИ и корпоративных отделов разработок. Это не массовое производство, а создание фундамента для него. И такой поставщик часто оказывается связующим звеном между лабораторной идеей и промышленным масштабированием.

Разделим условно. Первый эшелон — поставщики сырья: литий, кобальт, никель, графит. Тут свои войны за контракты и геополитика. Второй — производители катодных и анодных материалов, сепараторов, электролитов. Третий, и для многих ключевой, — производители оборудования: машины для нанесения покрытий, каландры, сборщики ячеек, формирователи. Но есть и четвертый тип, как Сяовэй. Они не поставляют тонны лития, но поставляют возможность этот литий исследовать и оптимизировать в составе батареи. Их клиент — не гигафабрика, а инженер или ученый, который проектирует будущую гигафабрику. Без такого звена многие стартапы и исследовательские центры просто не смогли бы верифицировать технологию.

На практике это выглядит так: к тебе приходит запрос от университетского кластера — им нужна не просто печь для синтеза катодного материала, а целый комплекс для пробного производства в условиях, максимально приближенных к заводским, но с гибкостью под разные химические составы. Стандартный промышленный поставщик скажет: 'Вот наша серийная линия на 1 ГВт*ч'. А здесь нужен иной подход: модульная установка, где можно менять параметры, встраивать систему контроля качества в реальном времени, подключать к исследовательскому ПО. Это другая философия поставки.

И вот здесь кроется ловушка. Многие, выбирая поставщиков производства для своих R&D, ищут самое дешевое или самое разрекламированное оборудование. Но потом оказывается, что китайская установка для сушки электрода не обеспечивает нужную однородность остаточной влажности, или система дозирования электролита не работает с новым типом соли. Опыт показывает, что надежность и техподдержка от поставщика, который понимает процесс, а не просто продает железо, на этапе разработки важнее цены на 20-30%. Сяовэй, судя по их фокусу на 'безопасную, эффективную и интеллектуальную платформу', как раз позиционируется в этой парадигме.

Допустим, ты выбрал поставщика для пилотной линии. Оборудование приехало. И начинается самое интересное. Поставщик катодной пасты может гарантировать параметры, но его реология может 'не лечь' на твою конкретную машину для нанесения покрытий от другого вендора. Или толщина после каландрования плывет. Кто виноват? Поставщик материала? Поставщик каландра? Нет, виноват ты, потому что не предусмотрел этап совместной отладки и не заложил в контракт с поставщиками производства литий-ионных батарей условия по взаимной адаптации.

Один из наших проектов споткнулся именно на этом. Мы закупили отличный по отдельным ТТХ автоматический сборщик пакетных ячеек. Но его система вакуумной сушки не успевала за темпом сборки, когда мы перешли с лабораторных 10 ячеек в день на пилотные 100. Поставщик оборудования разводил руками: 'По паспорту все работает'. Пришлось самим колхозить дополнительный модуль. Идеальный поставщик для этапа разработки — тот, кто готов участвовать в таких итерациях, а не отгрузить по спецификации и забыть.

Еще один момент — сырье для исследований. Стандартные поставщики графита продают его вагонами. А если тебе нужно 5 кг графита, модифицированного по специфической методике, с полным паспортом по распределению частиц и удельной поверхности? Такие запросы часто отправляются в игнор крупными игроками. Поэтому появляются компании-интеграторы, которые могут агрегировать такие нишевые запросы и находить специализированных производителей. Это тоже часть экосистемы поставок.

Расскажу на условном примере, близком к профилю компании из описания. Допустим, научная группа разработала новый композитный анодный материал с улучшенной кинетикой. На стадии лабораторных ячеек типа 'coin cell' все прекрасно. Следующий шаг — создать опытную партию более крупных ячеек формата 18650 или pouch, чтобы доказать жизнеспособность технологии инвесторам. Для этого нужна мини-линия.

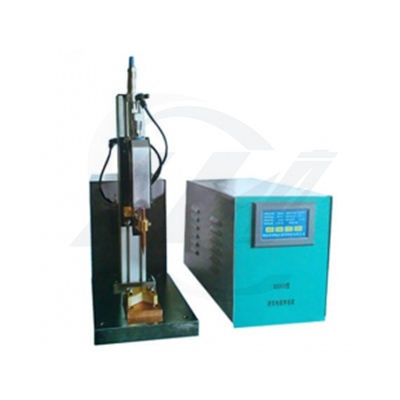

Самостоятельно собрать ее из разрозненного оборудования — ад. Нужен миксер для анодной пасты (и подбор рецептуры дисперсии), машина для нанесения на медную фольгу, сушильная печь с контролем атмосферы, каландр, резак, вакуумная сушильная печь для электродов, чистовая комната для сборки, система заливки электролита, формировочные стенды. Каждую единицу можно купить у разных поставщиков производства. Но кто обеспечит, чтобы скорость нанесения соответствовала времени сушки, а давление каландрования не разрушало активный слой нового материала?

Вот здесь и нужен поставщик, который выступает как технолог-интегратор. Как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которое, как заявлено, создает платформы комплексного обслуживания. Их ценность — не в продаже станка, а в продаже работоспособного технологического процесса 'под ключ' для конкретной задачи R&D. Они должны понять химию материала клиента и предложить конфигурацию линии, которая его не испортит. Это уже уровень консалтинга.

На практике такие компании часто имеют свои демонстрационные или сервисные центры, где можно протестировать материал на их оборудовании. Это огромное преимущество. Потому что покупать линию вслепую, основываясь на брошюре, — это русская рулетка для стартапа.

Сейчас тренд — на твердотельные батареи и батареи с кремниевым анодом. Это ломает всю традиционную цепочку поставок. Оборудование для нанесения жидкого электролита не нужно, зато нужно оборудование для прессования твердых электролитных слоев. Для кремния нужны совершенно иные связующие и кондуктивные добавки, а значит, и другие параметры смешивания и нанесения. Поставщики производства литий-ионных батарей, которые заточены только под текущую LFP или NMC химию, могут остаться у разбитого корыта, если не начнут инвестировать в R&D своего оборудования и компетенций.

Вторая большая тема — трассируемость и цифровой паспорт. Скоро от поставщиков катодного материала будут требовать не просто сертификат анализа, а полную цифровую историю происхождения кобальта, данные о энергозатратах на производство. Это потребует интеграции систем контроля еще на уровне поставщиков сырья. Поставщик комплексных решений, возможно, будет предлагать и ПО для сбора таких данных по всей мини-линии.

Третье — локализация. В Европе, в США, да и в России, звучат призывы создавать свои цепочки поставок. Это открывает возможности для новых игроков, но и создает хаос. Появятся местные поставщики материалов 'второго сорта', потому что политическая воля будет требовать их использования. Интеграторам придется лавировать между качеством и требованиями локализации. Компании, подобные Сяовэй, работающие на стыке исследований и промышленного инкубирования, могут стать важными валидаторами качества таких новых локальных поставщиков.

Итак, подводя некий итог. Выбирая партнера среди поставщиков для задач, связанных с разработкой и пилотированием, я бы смотрел не на каталог, а на глубину понимания процесса. Задавал бы вопросы не 'Какая точность вашего дозатора?', а 'С какими типами кремний-углеродных композитов вы работали и какие проблемы решали?'.

Важен доступ к инженерам, а не к менеджерам по продажам. Важна готовность предоставить тестовый прогон моего материала. Важна референсная база именно среди научных учреждений, а не только заводов. Потому что задачи разные. Заводу нужна стабильность и uptime. Исследователю — гибкость и возможность модификации.

Судя по тому, что ООО Гуандун Сяовэй Нью Энерджи Технолоджи работает с 2014 года и фокусируется именно на обслуживании R&D, они, вероятно, прошли этот путь понимания. Их сайт — это лишь дверь. Настоящая проверка начинается, когда обсуждаешь техническое задание и слышишь в ответ не цитаты из каталога, а вопросы по сути твоего технологического процесса. Вот это и есть признак поставщика, который является частью индустрии, а не просто продавцом железа на ее периферии. В конечном счете, успех в разработке новых батарей часто зависит от таких, казалось бы, периферийных, но критически важных партнеров.