ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про поставщиков производства батарей для электромобилей, многие сразу представляют гигантов вроде CATL или LG Chem, которые поставляют готовые ячейки. Но это лишь верхушка айсберга. На самом деле, цепочка поставок для производства аккумуляторных батарей — это огромная экосистема, где критически важны не только производители элементов, но и поставщики оборудования, материалов, технологических решений и даже специализированного сервиса для R&D. Вот тут-то и кроется частая ошибка: искать одного ?главного? поставщика. На практике, особенно при запуске пилотных линий или разработке новых архитектур элементов, ключевую роль играют компании, которые обеспечивают всю технологическую цепочку ?под ключ? — от лабораторного стенда до отладки серийного производства. Именно в этом сегменте работают такие игроки, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Основанная ещё в 2014 году, эта компания изначально фокусировалась не на массовом рынке, а на создании интеллектуальных платформ для экспериментальных исследований и производственных линий в сфере новой энергии. И это, пожалуй, более точное попадание в суть вопроса о поставщиках для производства — они должны быть партнёрами по решению инженерных задач, а не просто продавцами железа.

Мой опыт подсказывает, что поиск поставщиков производства батарей для электромобилей часто начинается с боли. Допустим, у вас есть прототип новой химии или конструкции ячейки. Стандартное оборудование с рынка не всегда подходит для отработки параметров. Нужны кастомизированные установки для нанесения покрытий, сборки pouch-ячеек в инертной атмосфере, формирования цикла. Крупные вендоры часто отказываются от мелких заказов на нестандартное оборудование для НИОКР. Вот здесь и появляется ниша для компаний вроде Сяовэй. Они не просто продают оборудование, а выстраивают под клиента — будь то университет или корпоративный R&D-отдел — всю цепочку: от поставки прецизионных дозаторов и камер для сушки до интеграции систем контроля качества на линии. Это не про масштаб, это про гибкость и понимание процесса.

Помню один проект по твердотельным батареям. Клиенту нужна была линия для пробного производства прототипных элементов в условиях сверхнизкой влажности. Стандартные шлюзы и боксы не обеспечивали нужный уровень. Пришлось совместно с инженерами поставщика перепроектировать несколько модулей, интегрировать дополнительные датчики точки росы и систему локальной осушки. Это был не заказ по каталогу, а совместная инженерная работа. Компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи как раз позиционирует себя как создатель безопасных и эффективных платформ для исследований и инкубирования, что в таких ситуациях — не маркетинг, а необходимость. Без такого подхода прототип бы просто не вышел на нужные параметры.

Ещё один нюанс — послепродажка и обучение. Поставили вы, скажем, автоматическую станцию сборки модулей. Но операторы не понимают, как адаптировать программу под изменение формата ячеек. Если поставщик исчезает после отгрузки, производство встаёт. Поэтому сейчас при выборе мы смотрим не только на спецификации, но и на наличие инженеров поддержки, готовых приехать и ?допилить? решение на месте. Это то, что отличает просто продавца от партнёра в цепочке поставок для реального производства.

Говоря о поставщиках производства, нельзя обойти тему материалов. Это не только катодные и анодные активные материалы от крупных химических гигантов. Это фольга, сепараторы, электролиты (особенно специализированные, для высоковольтных или низкотемпературных применений), связующие, токосъёмники. И здесь часто возникают задержки, которые срывают всё планирование. Однажды был случай: мы перешли на новый тип сепаратора с керамическим покрытием для повышения безопасности. Основной поставщик в Европе столкнулся с проблемами логистики. Альтернативные источники из Азии требовали длительной валидации — ведь изменение материала сепаратора влечёт за собой корректировку параметров пропитки электролитом и даже режимов формирования. Пришлось срочно запускать параллельную программу тестов с образцами от двух других вендоров, чтобы минимизировать риски остановки линии.

Именно для таких сценариев полезны поставщики, которые работают как интеграторы или имеют доступ к диверсифицированной базе производителей материалов. Они могут оперативно предложить альтернативы и, что критически важно, предоставить данные по совместимости. Компания, которая, как Сяовэй, работает с исследовательскими институтами, часто имеет накопленную базу знаний по таким взаимодействиям, что ускоряет процесс выбора и валидации.

Отдельная головная боль — мелкие, но критичные компоненты: клеммы, шины (busbars), системы пассивного балансирования, корпуса для модулей. Их кастомизация под конкретную тепловую модель или компоновку батарейного блока может занять месяцы. Найти поставщика, готового изготовить пробную партию шин из посеребрённой меди по нестандартному чертежу — это уже победа. Часто эти ?мелочи? в итоге определяют и конечную стоимость, и надёжность всего аккумуляторного блока для электромобиля.

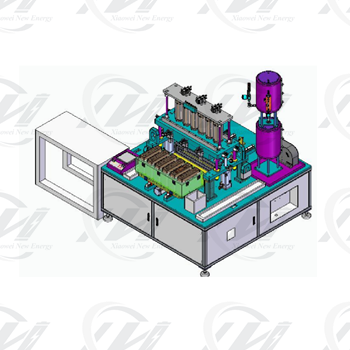

Оборудование — это самый капиталоёмкий сегмент в цепочке поставщиков производства батарей для электромобилей. И здесь дилемма: покупать готовые линии у крупных немецких или корейских интеграторов или собирать решение ?по кирпичикам? из оборудования разных производителей. Первый путь даёт гарантии производительности и, как правило, хорошую интеграцию. Но он крайне негибок и дорог для пилотных или среднесерийных проектов. Второй путь — дешевле и гибче, но требует огромных компетенций в области технологической интеграции и отладки. Это как раз область, где работают многие китайские и, в частности, такие компании, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи.

Их сила — в умении собрать работоспособную линию из модульного оборудования под конкретную задачу клиента. Например, для производства опытных партий цилиндрических ячеек формата 4680 нужны были специальные машины для намотки электродов с точным контролем натяжения. Готовых решений на рынке тогда было мало. Поставщик, с которым мы работали, фактически сконфигурировал станок, взяв базовую платформу для намотки и доработав систему подачи и контроля, используя свой опыт обслуживания R&D-подразделений. Это не было ?изобретением велосипеда?, но это была эффективная и относительно быстрая адаптация под новые требования.

Ключевой урок здесь — никогда не оценивать оборудование только по техническому паспорту. Важно смотреть на возможность его модернизации, на открытость программного интерфейса для интеграции в общую SCADA-систему цеха, на доступность запасных частей. Часто поставщик, который позиционирует себя как партнёр для научных исследований и промышленного инкубирования, как указано в описании Сяовэй, более открыт к таким требованиям, чем крупный завод-изготовитель типовых линий.

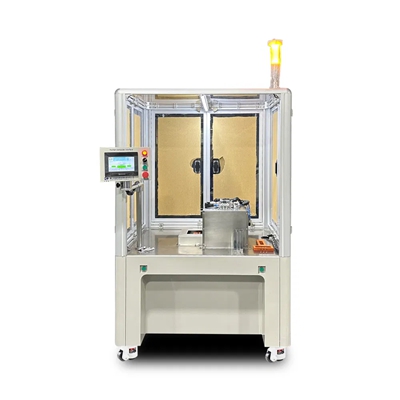

Одна из самых недооценённых ролей в цепочке поставок — это поставщики систем контроля качества и тестирования. Производство батарей — это не дискретный процесс, где можно выборочно проверить готовое изделие. Контроль должен быть встроен в каждый этап: однородность нанесения покрытия на фольгу, точность резки электродов, отсутствие микроповреждений сепаратора при сборке, герметичность корпуса ячейки. И здесь оборудование для контроля — это не просто камеры или датчики. Это сложные системы, которые часто требуют обучения на конкретных типах материалов.

Мы столкнулись с проблемой, когда система оптического контроля (AOI) для обнаружения дефектов на катодной ленте постоянно давала ложные срабатывания из-за специфического оттенка материала от нового поставщика. Инженеры от вендора оборудования не могли решить проблему удалённо. В итоге помог только совместный выезд на площадку специалиста по машинному зрению от поставщика и нашего технолога по материалам. Вместе они перенастроили алгоритмы распознавания, используя реальные образцы. Это показало, что поставщик в этой области должен быть не дистанционным продавцом, а активным участником процесса.

Системы тестирования ячеек (formation & aging) и модулей — это отдельная история. Они должны не только измерять ёмкость и импеданс, но и безопасно проводить стресс-тесты, выявлять потенциальные микро-КЗ. Надёжность этого оборудования напрямую влияет на безопасность конечного продукта. Поэтому при выборе такого поставщика мы всегда запрашиваем доступ к действующим проектам, чтобы посмотреть, как система работает в реальных условиях, а не в демо-зале.

Современные реалии — санкции, разрыв логистических цепочек, политика локализации — радикально меняют подход к выбору поставщиков производства батарей для электромобилей. Раньше можно было закупить лучшее оборудование в Германии, материалы в Японии, собрать линию в Польше и поставить на завод в России. Сейчас это почти невозможно. Возникает запрос на локализацию не только производства самих батарей, но и цепочек поставок для этого производства.

Это создаёт окно возможностей для поставщиков, которые могут предложить решения с высокой степенью локализации компонентов или быстро развернуть сервисные центры. Например, если компания поставляет вакуумные сушильные печи, критически важно, чтобы нагревательные элементы, датчики вакуума и уплотнители могли быть оперативно заменены из местных запасов, а не ждать месячной доставки из-за рубежа. Компании, которые давно на рынке, как основанная в 2014 году Сяовэй, имеют преимущество — у них уже может быть налаженная логистика и партнёрская сеть в определённых регионах, что снижает риски для производителя.

Кроме того, сейчас ценятся поставщики, которые готовы передавать часть технологических ноу-хау или помогать в обучении местного персонала. Это уже не просто транзакция ?оборудование за деньги?, а построение долгосрочной экосистемы. В конечном счёте, устойчивость производства батарей для электромобилей зависит от устойчивости и глубины всей сети его поставщиков. И те из них, кто понимает эту новую реальность и действует как технологический партнёр, а не дистанционный продавец, будут определять развитие отрасли в ближайшие годы. Именно в этом, на мой взгляд, и заключается эволюция роли поставщика в этой высококонкурентной и сложной сфере.