ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про поставщиков основных материалов для аккумуляторов, все сразу думают про литий, кобальт, никель. Это, конечно, основа, но картина гораздо шире и капризнее. Мой опыт подсказывает, что настоящая головная боль начинается не с добычи этих элементов, а с того, что происходит дальше — с их превращения в конкретные, стабильные по параметрам материалы для электродов, сепараторов, электролитов. И вот здесь цепочка часто рвется. Многие, особенно те, кто только заходит в отрасль, ошибочно полагают, что найти поставщика катодного материала — это просто купить LiNiMnCoO2 нужной марки. На деле же, разница между партиями от одного и того же производителя может свести на нет все усилия по сборке тестовой ячейки.

Возьмем, к примеру, связующее для катода. Казалось бы, мелочь. PVDF. Но от его степени чистоты, молекулярного веса и даже способа нанесения суспензии зависит, не отслоится ли активный материал от токосъемника после сотого цикла. Мы как-то работали с одним европейским поставщиком, материал вроде бы по спецификации, а адгезия слабая. Оказалось, проблема в тончайших примесях, которые их собственная система контроля не отлавливала. Пришлось самим в лаборатории ковыряться, чтобы доказать это. Поставщик, кстати, факт признал, но на доработку технологии ушло полгода — для стартапа это вечность.

Или электролит. Здесь вообще отдельная вселенная. Поставщики основных солей лития — это одно, а компании, которые делают готовые растворы электролитов с добавками — совсем другой уровень. Фторсодержащие добавки, ингибиторы газовыделения, стабилизаторы SEI-слоя — их состав и пропорции часто являются ноу-хау. Можно купить литий-гексафторфосфат (LiPF6) высокой чистоты, но приготовить из него стабильный, негигроскопичный электролит для высоковольтных катодов — это искусство. Мы в свое время пробовали сами мешать по лабораторным рецептурам, но без опыта и специального сухого помещения результат был непредсказуемым от партии к партии.

Что уж говорить о сепараторах. Полиолефиновая пленка — не просто пленка. Ее пористость, проницаемость, термостойкость, смачиваемость электролитом — все это критично. Китайские поставщики сейчас сильно продвинулись в этом сегменте, предлагая продукты с керамическим покрытием. Но вот нюанс: равномерность нанесения этого покрытия. Неоднородность ведет к локальным перегревам. Проверять это — отдельная задача для приемочного контроля, которую не все могут выполнить.

В последние годы появился запрос на комплексные решения, особенно от научных групп и небольших инновационных компаний. Им нужны не тонны материала, а граммы или килограммы, но при этом — полный паспорт, данные XRD, SEM, четко описанный синтез. Традиционные крупные поставщики основных материалов для аккумуляторов часто разворачиваются к таким клиентам очень медленно. Здесь как раз и появляется ниша для специализированных технологических платформ.

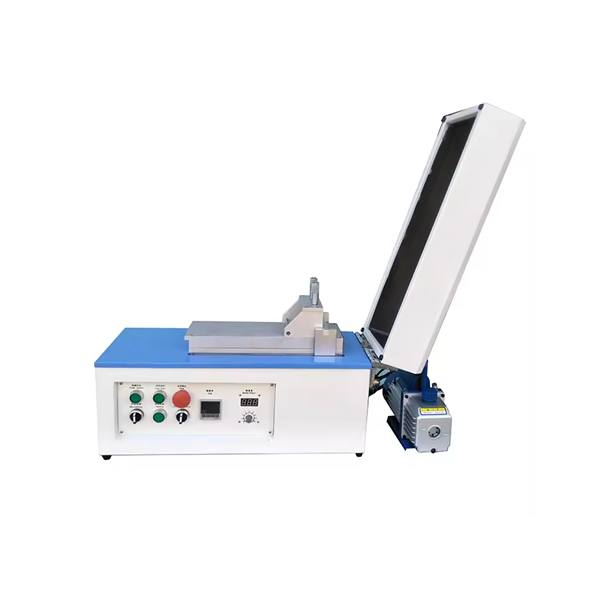

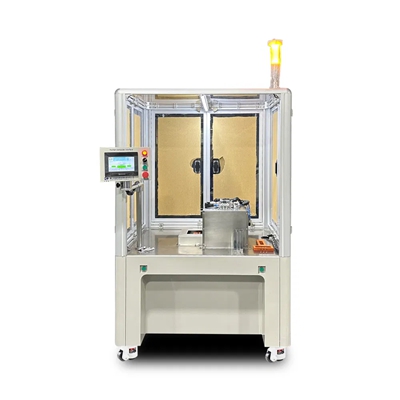

Например, я обратил внимание на компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года работают именно с университетами и R&D-отделами. Их подход интересен: они позиционируют себя не просто как продавцы реактивов или материалов, а как создатели платформы для экспериментов. Это важный сдвиг. На их сайте xiaoweitop.ru видно, что акцент сделан на обеспечение всего цикла — от пробных материалов до оборудования для сборки тестовых ячеек. Для исследователя это может сэкономить месяцы на поиск совместимых компонентов.

Скажем, вы разрабатываете новый катод на основе обогащенного литием марганца. Вам нужен не только прекурсор, но и подходящий проводящий агент (скажем, углеродные нанотрубки определенного типа), и связующее, которое будет с ним хорошо работать, и даже электролит, оптимизированный под высокий потенциал марганца. Если все это искать по разным, не связанным между собой поставщикам, велик риск, что компоненты будут ?конфликтовать?. Платформа, которая предлагает скоординированный набор, снижает этот риск. Конечно, это не панацея, и глубина их каталога по каждому наименованию — вопрос. Но сама идея верная.

Мы однажды столкнулись с ситуацией, когда купили прекрасный нанокремний для анода у одного вендора, а углеродное покрытие для него — у другого. Технологии нанесения оказались несовместимыми, кремний агломерировался. Потеряли время и бюджет. После такого начинаешь ценить возможность получить если не готовое решение, то хотя бы проверенную комбинацию материалов и методик от одного источника.

Независимо от того, работаете вы с гигантом вроде Umicore или с нишевой платформой вроде упомянутой ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ваш собственный лабораторный контроль — это святое. Сертификат анализа (CoA) — это хорошо, но его нужно уметь читать и перепроверять ключевые пункты.

На что мы всегда смотрим, принимая партию катодного материала? Не только на содержание основных металлов. Важны: удельная поверхность (BET), распределение частиц по размерам (PSD), степень агломерации, остаточное содержание лития (для NMC-материалов). Бывает, что BET в норме, а PSD показывает ?хвост? из крупных частиц — это может убить плотность энергии. Или наоборот, слишком много мелкой фракции — проблемы с приготовлением пасты.

С электролитом история еще тоньше. CoA обычно показывает содержание воды и кислотности. Но есть еще металлические примеси (железо, натрий, кальций), которые катализируют разложение электролита. Их часто не указывают в стандартном сертификате. Приходится либо договариваться о расширенном анализе, либо иметь свою ICP-MS. Это дорого, но без этого можно годами биться над низкой циклируемостью и не понять причину.

Поставщики основных материалов, которые дорожат репутацией в R&D-сегменте, обычно идут навстречу и предоставляют более детальные данные или даже образцы для независимой проверки. Отсутствие такой готовости — красный флаг.

Еще один момент, о котором мало говорят в научных статьях, но который больно бьет по реальным проектам — логистика и стабильность поставок мелких партий. Допустим, вы нашли идеального поставщика специального углеродного проводящего агента в Японии. Вы заказали 2 кг, провели испытания, все отлично. Начинаете scaling up, вам нужно 20 кг для пилотной линии. И выясняется, что минимальная партия отгрузки — 500 кг, или что продукт теперь поставляется только в биг-бэгах, а не в вакуумных упаковках по 1 кг, или что из-за санкций/пандемии срок доставки вырос с 2 недель до 3 месяцев.

Все это убивает график. Поэтому сейчас мы стараемся выбирать поставщиков основных материалов для аккумуляторов, которые имеют не только технологическую экспертизу, но и отлаженную логистику для R&D-заказов, включая наличие складов в разных регионах. Способность быстро поставить небольшую, правильно упакованную партию материала — это огромный плюс. Платформа, которая изначально заточена под нужды исследователей, как правило, эту проблему прорабатывает.

Кстати, про упаковку. Гигроскопичные материалы, такие как соли для электролита или некоторые катодные прекурсоры, должны поставляться в герметичной упаковке с индикатором влажности. Сколько раз приходилось вскрывать банку, где индикатор уже розовый… Такой материал можно сразу отправлять на дополнительную сушку, что вносит свои переменные в процесс. Надежный поставщик обеспечивает целостность цепочки ?сухих условий? от своего завода до вашей лаборатории.

Рынок поставщиков для аккумуляторов не статичен. Сейчас тренд — на локализацию производств в Европе и США, что порождает новых игроков. Но для R&D-сегмента, мне кажется, ключевым будет развитие именно сервисных моделей. Не просто продажа килограмма порошка, а предоставление доступа к цифровому паспорту материала, где будет вся его история: параметры синтеза, полная характеристика, результаты стандартных тестов в полуэлементах. Это снимет массу вопросов.

Кроме того, растет спрос на материалы для новых химий: натрий-ионные, твердотельные батареи. Здесь поставщики основных материалов сталкиваются с вызовом. Нужно осваивать производство новых типов солей (например, NaPF6), твердых электролитов (на основе сульфидов или оксидов), специальных прекурсоров. Те, кто сможет быстро адаптировать свои линии и предложить исследователям эти новые продукты в удобном формате, захватят растущий рынок.

В итоге, выбор поставщика — это не поиск по каталогу с минимальной ценой. Это поиск партнера, который понимает твои задачи, может обеспечить стабильность и прозрачность качества, и главное — говорит с тобой на одном техническом языке. Особенно это критично на стадии исследований, где каждый грамм материала и каждый день на счету. Поэтому такие интегрированные платформы, фокусирующиеся на поддержке разработок, находят свою аудиторию. Они заполняют важный пробел между академической химией и крупнотоннажной промышленностью.