ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

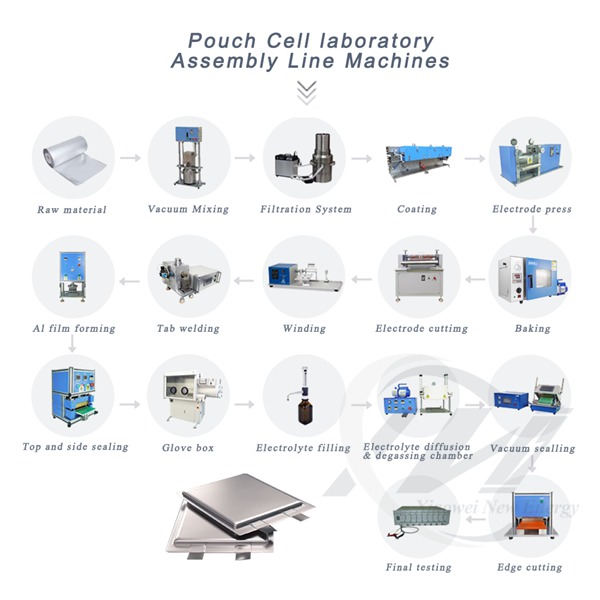

Когда говорят про поставщиков оборудования для производства литиевых батарей, многие сразу представляют себе каталоги с блестящими станками и списки спецификаций. На деле же, ключевое — это не просто продать линию, а понять, как она будет жить в конкретном цеху, с конкретными материалами и, что часто упускают, с конкретными людьми. Частая ошибка — гнаться за самым технологичным или самым дешёвым решением, не оценив, например, как поведёт себя система сушки электрода при локальных перепадах влажности или насколько реально получить запчасти через полгода после запуска. Мой опыт подсказывает, что надежный поставщик — это тот, кто видит за оборудованием весь технологический цикл.

Раньше и я думал, что покупаю просто машину для нанесения покрытия или сборки элементов. На деле ты приобретаешь кусочек чужого опыта и, по сути, делишь с поставщиком риски. Хороший пример — калибровка вальцов для катодной массы. В спецификациях стоит точность до микрона, но если инженер поставщика не учтёт упругость материала под конкретным нагревом, на выходе получится брак по толщине, и искать причину будешь неделями. Поэтому теперь я всегда смотрю, предлагает ли компания не просто монтаж, а фазу совместной технологической отладки на моих компонентах.

Вот здесь стоит упомянуть ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не случайно работают с 2014 года, в основном с НИИ и корпоративными R&D-отделами. Их подход — это как раз создание платформы, а не продажа единиц техники. Когда ты работаешь над пилотной линией или экспериментальными исследованиями, тебе нужен партнёр, который сможет адаптировать оборудование под нестандартные параметры, скажем, под новый состав электролита или форму-фактор ячейки. Их сайт https://www.xiaoweitop.ru отражает эту философию: безопасная, эффективная и интеллектуальная платформа для исследований. Для меня это показатель, что они понимают суть — в инновациях оборудование должно быть гибким.

Был у меня негативный опыт с одним европейским поставщиком. Оборудование было безупречным, но любая модификация под наши задачи влекла за собой астрономические счета и месяцы ожидания. Проект встал. После этого я стал ценить в поставщиках не только железо, но и скорость реакции, готовность к диалогу. Иногда простая перенастройка логики ПЛК на месте силами их же инженера спасает месяцы производственного плана.

Здесь всё плавает. Для крупносерийного производства, возможно, нужен монолитный комплекс от одного вендора. Но для многих, особенно в России, актуальна сборная схема: смеситель от одного, коатер от другого, система сборки и формирования от третьего. Риски при таком подходе возрастают кратно, потому что ответственность за стыковку интерфейсов, пневматики, данных ложится на тебя. Нужны поставщики оборудования, которые готовы открыть протоколы обмена данными своих машин, а это большая редкость.

Я всегда теперь требую демонстрацию на реальных материалах. Не на идеальных лабораторных образцах, а на той самой катодной смеси, с которой буду работать. Видел, как дорогущая японская машина для резки сепаратора давала идеальный рез на демке, а на нашем материале из-за разной степени пропитки начинала 'жевать' край. Поставщик разводил руками — материал нестандартный. А для нас он стандартный. Вот и весь разговор.

Важный момент — это 'интеллектуальность' платформы, о которой пишет в своей концепции Сяовэй. Для меня это означает не просто цветной сенсорный экран, а встроенную систему сбора данных по каждому элементу, возможность удалённого анализа параметров и предиктивную аналитику. Такое оборудование дороже, но оно экономит на диагностике и позволяет точечно корректировать процесс, а не гадать, почему вдруг упала ёмкость в партии.

Самая болезненная тема. Можно купить лучшую в мире машину, но если подшипник особенный, а поставщик не держит склад ЗИП в регионе, линия может простаивать неделями. Опытные игроки это понимают. Из описания ООО Гуандун Сяовэй Нью Энерджи Технолоджи видно, что они ориентированы на долгосрочное сервисное сопровождение, что критично для исследовательских и инкубационных проектов. Там не может быть ситуации 'продали и забыли'.

Я всегда закладываю в бюджет не только доставку, но и стоимость срочной авиадоставки критичных компонентов на первые два года. И требую от поставщика предоставить список наиболее изнашиваемых деталей с их кодами и альтернативами от других производителей. Если поставщик начинает скрывать эту информацию — это красный флаг.

Ещё один нюанс — квалификация местных сервисных инженеров. Идеально, если поставщик готов проводить обучение не по шаблонной программе, а с привязкой к твоей конкретной линии. Мы однажды потратили три дня, чтобы объяснить прилетевшему специалисту, что наша проблема не в программном обеспечении, а в физическом износе одного ролика, который давал вибрацию. Он его просто не рассматривал как возможную причину сбоя в системе контроля толщины.

Это отдельная вселенная. Поставщики оборудования для производства литиевых батарей для исследовательских институтов и индустриальных инкубаторов, как та же Сяовэй, должны мыслить иначе. Здесь не нужна гигаваттная мощность, но нужна беспрецедентная гибкость, точность измерений и возможность быстрой перенастройки. Часто требуется интегрировать в линию собственные разработки заказчика — например, уникальный датчик контроля качества или камеру для in-situ наблюдения.

В таких проектах ценность поставщика определяется его готовностью быть со-разработчиком. Мне приходилось сталкиваться с ситуацией, когда для тестирования нового типа анода потребовалось кардинально изменить температурный профиль в камере сушки. Большинство вендоров сказали бы 'нет, это не по ТЗ' или запросили бы полгода на перепроектирование. А нужен был партнёр, который за две недели смог бы предложить модульное решение и внедрить его.

Именно на таких задачах и строится репутация. Когда поставщик помогает тебе не упасть в сроке по гранту или закрыть критичный эксперимент, ты возвращаешься к нему снова, даже если его цена на 10-15% выше. Потому что ты покупаешь не станок, а результат и сэкономленное время, которое в R&D дороже денег.

Подводя черту, хочу сказать, что рынок оборудования для производства литиевых батарей переполнен предложениями. Но суть выбора сводится к поиску партнёра, который разделит с тобой цели и риски. Оборудование — это лишь инструмент. Гораздо важнее экспертиза, сервис и гибкость того, кто его поставляет.

Ориентация на создание комплексной сервисной платформы, как у компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи, — это верный вектор. Это говорит о том, что они мыслят категориями жизненного цикла проекта, а не единичной продажи. Для отрасли, которая так быстро развивается и где каждая исследовательская группа может совершить прорыв, такой подход — не роскошь, а необходимость.

Поэтому мой совет прост: задавайте потенциальным поставщикам неудобные вопросы о реальных случаях поломок, о совместимости, о поддержке нестандартных задач. Их реакция скажет больше, чем любой каталог. В конечном счете, успех вашей линии, особенно если она носит исследовательский или пилотный характер, будет зависеть от людей по ту сторону контракта.