ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про поставщиков машин для непрерывной резки, многие сразу думают о каталогах, технических характеристиках и ценах. Но на деле, ключевой момент часто упускается — это не просто продажа станка, а глубокое понимание того, для какого именно материала, с какой скоростью и точностью нужна эта самая непрерывная резка. Особенно в сферах, связанных с новыми материалами и энергетикой, где образцы могут быть хрупкими, композитными или требующими особых условий. Я много раз сталкивался с ситуацией, когда заказчик, скажем, из НИИ, приходит с готовыми ТЗ, но в процессе обсуждения выясняется, что ему на самом деле нужна не просто резка, а резка с минимальной тепловой деформацией или с возможностью интеграции в автоматизированную исследовательскую линию. Вот тут и видна разница между обычным дистрибьютором и тем, кто реально вникает в суть задач.

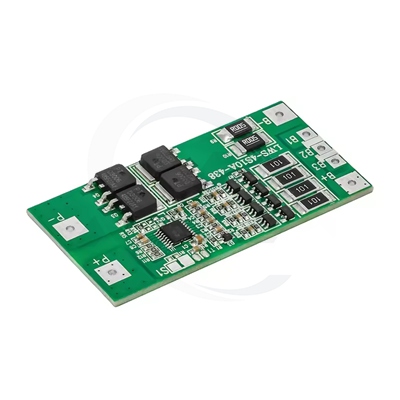

Поначалу, лет десять назад, и мы сами часто попадали в ловушку ?техпаспортного? подхода. Клиенту нужна машина для непрерывной резки анодных материалов для батарей — мы ищем аппарат с подходящей длиной реза и мощностью. А потом оказывается, что пыль от этого материала проводит ток и оседает на направляющих, приводя к постоянным замыканиям и простоям. Характеристики-то по скорости были идеальны, но практическая эксплуатация превращалась в кошмар. Это был важный урок: теперь при подборе оборудования мы обязательно спрашиваем про побочные продукты обработки — пыль, стружку, нагрев.

Ещё один частый прокол — это игнорирование вопроса масштабирования. Лабораторная установка для непрерывной резки образцов в R&D отделе и промышленный агрегат для поточной линии — это, по сути, разные миры. Первой важна гибкость, возможность быстро перенастроить параметры, вторая — это надёжность, выносливость и бесперебойность 24/7. Не все поставщики это чётко разграничивают, пытаясь продать ?универсальное? решение, которое в итоге не справляется ни с одной задачей на отлично.

Поэтому сейчас наш диалог с клиентом начинается не с вопроса ?какой у вас бюджет??, а с ?что именно вы режете, в каком объёме и что будет с материалом дальше??. Кажется мелочью, но такая деталь, как необходимость последующей сушки или инертной атмосферы в зоне реза, полностью меняет список возможных вариантов оборудования.

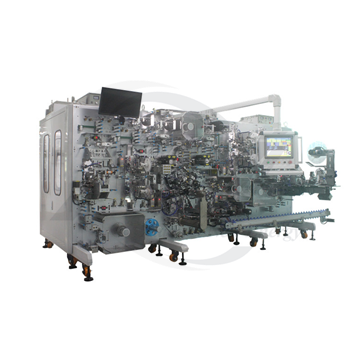

Здесь как раз к месту вспомнить опыт работы с такими организациями, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ориентация на создание комплексных платформ для исследований и инкубации в сфере новой энергетики — это типичный пример современного подхода. Им нужны не просто разрозненные станки, а звенья в цепочке. Машина для непрерывной резки в их случае редко работает сама по себе. Она должна стыковаться с дозаторами, конвейерами, системами контроля качества.

На их сайте (https://www.xiaoweitop.ru) видно, что компания фокусируется на безопасных и интеллектуальных решениях. Это напрямую влияет на требования к поставщикам оборудования. Речь идёт уже о системах удалённого мониторинга износа режущего инструмента, датчиках вибрации для предиктивного обслуживания, совместимости протоколов для сбора данных. Простая пила с ЧПУ здесь уже не подойдёт.

В одном из проектов, связанном с прототипированием топливных элементов, стояла задача организовать резку мембранных материалов рулонного типа с микронной точностью и без механического напряжения. Стандартные решения давали брак по кромке. Пришлось совместно с инженерами-технологами дорабатывать систему подачи и фиксации материала, по сути, создавая кастомный модуль для серийной машины. Это как раз тот случай, когда поставщик превращается в партнёра по решению инженерной задачи.

Цена, конечно, важна, но в профессиональной среде она давно не на первом месте. Первое — это наличие инженерной поддержки. Поставщик, который может прислать своего специалиста не только для наладки, но и для анализа первых партий нарезанного материала, — это золото. Мы работали с компаниями, которые после продажи ?пропадали?, и с теми, кто через полгода звонил и спрашивал: ?Как работает, не появились ли новые задачи??. Разница колоссальная.

Второе — это прозрачность с запчастями и ремонтом. Для машин непрерывной резки, работающих в интенсивном режиме, сроки поставки критически важных компонентов (например, лазерных источников или высокоточных направляющих) — это вопрос остановки всей линии. Хороший поставщик всегда имеет на складе или гарантирует быстрые каналы поставки ключевых расходников и запасных частей. И честно говорит о сроках, а не даёт пустых обещаний.

Третье, и это особенно актуально для научных организаций, — это гибкость. Часто исследовательский процесс идёт итеративно: сегодня режем керамику, завтра — полимерный композит. Машина должна допускать относительно быструю и недорогую переналадку. Поставщик, который предлагает модульную конструкцию или сменные режущие блоки, выигрывает у того, кто продаёт монолитное решение ?на все случаи?, которое на деле не оптимально ни для одного.

Хочется привести один не самый удачный, но показательный пример. Заказчику требовалась машина для непрерывной резки углеродных волокон для экспериментов по созданию композитов. В теории всё сходилось: высокая скорость, чистый рез, автоматическая намотка отрезанных сегментов. Поставили оборудование, запустили. А через неделю — звонок: точность по длине плавает, система намотки путает волокна.

Приехали, стали разбираться. Оказалось, материал имел едва уловимую, но переменную упругость по длине рулона, из-за чего в момент отсечки происходил микросдвиг. Датчики стандартной машины этого не учитывали. Плюс, статический заряд на материале вызывал ?разлёт? волокон при намотке. Решение потребовало доустановки дополнительного тензометрического датчика натяжения и ионизатора. Поставщик базового оборудования помочь не смог — пришлось привлекать сторонних специалистов. Вывод: даже для, казалось бы, стандартной задачи резки, специфика материала может преподнести сюрпризы, и готовность поставщика к таким нестандартным ситуациям бесценна.

Этот случай также подтвердил важность испытаний на реальном материале заказчика перед покупкой. Теперь мы всегда настаиваем на этом, если речь идёт о новых, малоизученных материалах. Лучше потратить неделю на тесты в демозале, чем месяцы на устранение проблем на объекте.

Сейчас тренд смещается от просто поставки оборудования к поставке решений, генерирующих данные. Современная машина для непрерывной резки — это источник информации: о расходе материала, о износе инструмента, о стабильности процесса. Особенно для такой компании, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая строит интеллектуальные платформы, возможность интеграции оборудования в общую систему сбора и анализа данных — must-have.

Поставщики, которые предлагают открытые API или готовые модули для передачи параметров (сила реза, температура, вибрация) в SCADA или MES-системы, сразу оказываются на шаг впереди. Это уже не вопрос удобства, а вопрос эффективности всего цикла — от НИОКР до пилотного производства.

В итоге, выбирая поставщика машин для непрерывной резки, мы по сути выбираем партнёра на годы вперёд. Это выбор в пользу глубокого понимания наших технологических процессов, готовности к совместному решению сложных задач и способности расти вместе с нами, от лабораторного образца до промышленной линии. Оборудование — это лишь инструмент. А самое ценное — это экспертиза и поддержка тех, кто его поставляет.