ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда все говорят о твердотельных батареях, почему-то сразу думают о готовых элементах или гигантах вроде QuantumScape. А ведь без нормальных поставщиков материалов все эти прорывы — просто красивые презентации. Многие ошибочно полагают, что главная проблема — в конструкции ячейки, но на деле часто всё упирается в банальную, но критичную вещь: где взять стабильный, воспроизводимый по качеству твёрдый электролит в порошке или тонких плёнках, не говоря уже о совместимых катодных композитах. Я сам несколько лет назад наступил на эти грабли, пытаясь собрать прототип на ?лабораторных? образцах от случайных продавцов — параметры прыгали от партии к партии, и весь проект забуксовал. Именно тогда стало ясно, что ключевое звено — это не столько разработчик технологии, сколько тот, кто может обеспечить материалы для твердотельных аккумуляторов с инженерной, а не только научной, предсказуемостью.

Если копнуть глубже, то ?поставщик? в этой области — понятие очень размытое. Условно можно разделить на три слоя. Первый — производители базовых химикатов, оксидов, сульфидов, гидридов. Скажем, Li7La3Zr2O12 (LLZO) или Li10GeP2S12 (LGPS). Их много, особенно в Китае, но здесь ловушка в чистоте и морфологии частиц. Второй слой — те, кто занимается дальнейшей обработкой: созданием тонких плёнок, композитных катодных смесей, сепараторов-электролитов. Это уже ближе к реальному производству. И третий — интеграторы, которые поставляют готовые ?наборы? для сборки ячеек, включая все компоненты, прошедшие взаимную валидацию. Наш опыт показал, что работать только с первым слоем — путь для академических исследований, но не для инкубации технологии. Нужен партнёр, который понимает весь цикл от порошка до ячейки.

Вот конкретный пример из практики. Мы тестировали сульфидный электролит от одного известного немецкого поставщика. Данные по ионной проводимости были блестящие, но при формировании тонкого слоя методом трафаретной печати он начинал реагировать с влагой из воздуха, даже в dry-room. Проблема была не в основном веществе, а в добавках-стабилизаторах, которые поставщик не раскрывал. Пришлось потратить месяцы на обратную разработку процесса. Это типичная ситуация: поставщик продаёт материал с паспортными характеристиками, но без ?ноу-хау? по его интеграции. Поэтому сейчас мы смотрим на компании, которые сами ведут прикладные НИОКР и могут предоставить не просто банку с порошком, а протоколы обработки.

Кстати, о морфологии частиц. Для катодных композитов это вообще отдельная боль. Оксидные материалы (NMC, LCO) нужно покрывать тончайшим слоем твёрдого электролита, чтобы снизить граничное сопротивление. И если частицы электролита неоднородны по размеру (скажем, есть агломераты), покрытие получается с дефектами. Один наш российский коллега закупал LLZO у поставщика, который гарантировал 99.9% чистоту. Чистота по химии была на уровне, но при анализе на SEM обнаружились крупные вкрапления La2O3, которые убивали проводимость. Пришлось налаживать отсев по размеру уже у себя. Вывод: сертификат анализа — это не панацея, нужно иметь свою лабораторию для входящего контроля или работать с теми, кто открыт для совместной разработки спецификаций.

Когда начинаешь искать поставщиков материалов, первое, на что смотрят, — это цена за грамм и технический паспорт. Это ошибка. Гораздо важнее оценить три вещи: масштабируемость синтеза, стабильность поставок и техническую поддержку. Помню историю с одним американским стартапом, который анонсировал прорывной полимерно-керамический композит. Мы запросили образцы для тестирования. Прислали 50 грамм, с которыми мы получили прекрасные результаты. Но когда заказали килограмм для пилотной линии, свойства упали на 30%. Оказалось, лабораторная партия делалась в шаровой мельнице на 100 мл, а промышленная — в реакторе на 50 литров, и параметры перемешивания/термообработки не были корректно масштабированы. Поставщик не смог быстро решить проблему, и проект заморозили.

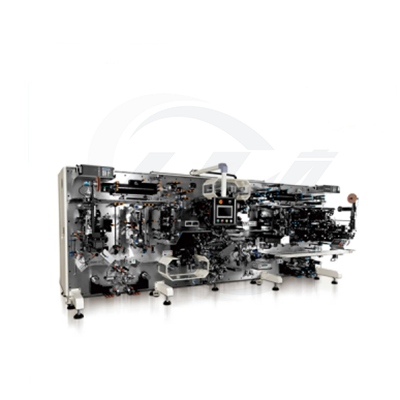

Техническая поддержка — это то, что отличает хорошего поставщика от простого продавца химикатов. Идеально, когда у компании есть своя R&D база и она готова адаптировать материал под твои процессы. Например, для методов напыления (PVD, ALD) нужны мишени или прекурсоры особой формы, для таблетирования — определённая текучесть порошка. Универсального материала не бывает. Здесь можно отметить подход некоторых компаний, которые позиционируют себя не просто как продавцы, а как партнёры по разработке. Возьмём, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они, судя по их сайту https://www.xiaoweitop.ru, работают с 2014 года именно как высокотехнологичная сервисная платформа для университетов и R&D отделов. Их ниша — предоставление не просто материалов, а комплексного решения для экспериментальных исследований и инкубации производственных линий. Это как раз тот случай, когда поставщик понимает, что клиенту нужен не кг порошка, а работающая ячейка в конце цикла. Их модель, ориентированная на создание безопасной и интеллектуальной платформы обслуживания, говорит о понимании реальных болей исследователей и инженеров, которые часто остаются один на один с проблемами интеграции купленных компонентов.

Ещё один практический критерий — прозрачность цепочки поставок сырья. С литием и редкоземельными элементами сейчас большая волатильность. Надёжный поставщик должен иметь долгосрочные контракты с рудниками или, как минимум, диверсифицированные источники. Мы однажды столкнулись с задержкой поставок на 4 месяца из-за того, что наш вендор зависел от одного производителя карбоната лития в Южной Америке, у которого были проблемы с экологическими лицензиями. После этого в контракты стали включать пункты о гарантированных минимальных объёмах и штрафах за срыв сроков.

Мало кто думает об этом на старте, но транспортировка материалов для твердотельных аккумуляторов — это отдельный квест. Многие сульфидные электролиты крайне чувствительны к влаге и кислороду. Их нужно перевозить в герметичных контейнерах под аргоном или в вакууме. А если поставщик находится за океаном, добавляются таможенные вопросы с классификацией опасных грузов. У нас был случай, когда партия застряла на таможне на три недели из-за споров о коде ТН ВЭД. Всё это время аргоновская атмосфера в контейнере медленно утекала, и материал пришлось утилизировать. Теперь мы либо работаем с поставщиками, у которых есть склады в ЕАЭС, либо заказываем материалы в небольших, но частых партиях с экспресс-доставкой.

Документация — ещё один камень преткновения. Сертификат анализа (CoA) от поставщика — это хорошо, но часто он не включает всех параметров, важных для производства. Например, удельная поверхность (BET), распределение частиц по размерам (PSD), содержание следов воды. Приходится составлять расширенное техническое задание (ТЗ) и согласовывать методы измерений. Лучшие поставщики сами предлагают подробные отчёты по характеристикам и даже результаты своих внутренних тестов на батарейных ячейках. Это экономит массу времени.

Отдельно стоит вопрос с отходами и утилизацией. Некоторые материалы, особенно на основе сульфидов, требуют специальных процедур. Хороший поставщик должен предоставлять паспорта безопасности (MSDS) на русском языке и консультации по обращению. Мы сотрудничали с одной европейской фирмой, которая даже проводила онлайн-тренинги для наших лаборантов по технике безопасности при работе с их материалами. Это показатель серьёзного подхода.

Самая большая иллюзия — что, купив ?волшебный? материал, можно легко встроить его в существующий процесс изготовления литий-ионных батарей. На деле всё сложнее. Возьмём процесс нанесения катодной суспензии. В обычных батареях используется полимерное связующее в органическом растворителе. Для твердотельных аккумуляторов часто нужно уйти от органики или подобрать такие растворители, которые не реагируют с твёрдым электролитом. Поставщик материалов должен если не предлагать готовые рецепты суспензий, то хотя бы давать чёткие рекомендации по совместимости. Однажды мы купили керамический электролит, но он оказался несовместим с нашим стандартным связующим PVDF. Пришлось вместе с поставщиком искать альтернативу, в итоге остановились на каучуковом связующем, которое они же и порекомендовали.

Контроль качества на приёме — это последний рубеж. Мы выработали для себя обязательный протокол: кроме проверки по CoA, делаем рентгенофазовый анализ (XRD) на фазовую чистоту, SEM-EDS на морфологию и элементный состав, и самое главное — собираем тестовую ячейку типа ?симметричная Li/электролит/Li? для проверки критического тока плотности (CCD). Бывало, что материал проходил все химические анализы, но CCD оказывался ниже заявленного, что указывало на проблемы с межзёренных контактов. В таких случаях мы сразу связываемся с техподдержкой поставщика для разбирательств. Компании типа ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которые заточены под поддержку R&D, обычно гораздо отзывчивее в таких ситуациях, так как для них это не просто продажа, а часть совместного исследовательского процесса, что соответствует их заявленной миссии по расширению возможностей научных исследований.

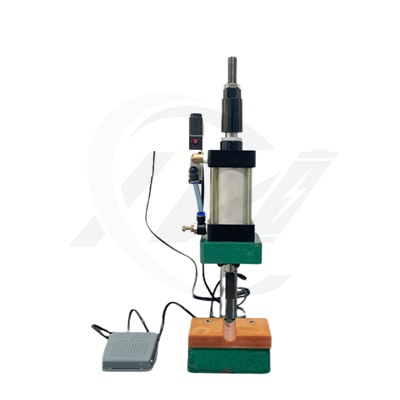

В заключение этого раздела хочу отметить тренд: передовые поставщики материалов для твердотельных аккумуляторов постепенно трансформируются в поставщиков решений. Они предлагают не просто компоненты, а сопутствующее оборудование (например, перчаточные боксы с низким содержанием влаги), методики, а иногда и услуги по контрактным исследованиям. Это логичный шаг, учитывая сложность и междисциплинарность технологии. Для инженера или учёного, который хочет сконцентрироваться на основной разработке, такой комплексный подход может сэкономить годы работы.

Куда движется рынок поставок? На мой взгляд, будет происходить консолидация. Мелкие лабораторные производители, неспособные масштабироваться, либо будут поглощены крупными химическими холдингами, либо найдут свою нишу в supply редких, экспериментальных композиций для научных групп. Основной же поток коммерческих материалов для пилотных и промышленных линий сконцентрируется у нескольких игроков, которые смогут обеспечить объём, стабильность и полный пакет услуг. Уже сейчас видно, как крупные химические компании создают dedicated division по твердотельным батареям.

Для тех, кто только начинает путь в этой области, мой совет: не гонитесь за самыми дешёвыми или самыми разрекламированными материалами. Ищите партнёра, а не продавца. Тестируйте образцы в своих реальных процессах. Обращайте внимание на такие детали, как наличие у поставщика собственных публикаций или патентов в области обработки материалов — это говорит о глубине экспертизы. И обязательно оценивайте каналы коммуникации: насколько быстро и квалифицированно отвечает техподдержка.

Возвращаясь к началу, именно поставщики материалов являются тем фундаментом, на котором стоит вся отрасль твердотельных аккумуляторов. Их эволюция от продавцов химикатов к инжиниринговым партнёрам — самый важный тренд. Успех многих проектов, включая наш собственный, в конечном счёте, зависел не от гениальности конструкции ячейки, а от того, удалось ли найти того самого вендора, который понимает твои проблемы и готов идти навстречу. И в этом контексте появление компаний с фокусом на комплексное сервисное обслуживание R&D, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи, — это ответ на реальный запрос рынка. Ведь часто самое ценное — это не сам порошок в банке, а знание о том, что с ним делать дальше.