ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь про поставщиков материалов для сепараторов аккумуляторов, многие сразу думают о простой продаже полимерных плёнок. Но на деле это целая экосистема, где качество сырья, стабильность параметров и даже логистика охлаждения могут сорвать производство. Сам долгое время считал, что главное — это цена за квадратный метр, пока не столкнулся с партией полипропилена, у которого вроде бы и толщина в допуске, а вот проницаемость по воздуху плавала от рулона к рулону. В итоге на линии сепараторы рвались, как бумага. Вот с таких шишек и начинается понимание, кто на рынке действительно работает, а кто просто перепродаёт.

Основной разговор, конечно, крутится вокруг полиолефинов — полипропилена (PP) и полиэтилена (PE). Но если брать сухо, по спецификациям, то можно попасть в ловушку. Например, поставщик даёт сертификат на PP с плотностью 0.91 г/см3 и температурой плавления 165°C. Всё в норме. А потом выясняется, что у них нет контроля над молекулярно-массовым распределением, и при растяжении на линии ориентации плёнка идёт волнами. Это не всегда видно в паспорте, но убивает выход годных сепараторов.

Сейчас много говорят про керамические покрытия для повышения термостойкости. Тут история отдельная. Один из наших пробных заказов был на оксид алюминия. Поставщик прислал порошок с заявленным размером частиц 0.5 мкм. Но дисперсия в связующем оказалась ужасной — агломераты забивали форсунки напыления. Пришлось самим подбирать режимы мельницы, почти месяц ушёл на эксперименты. Вывод: материал — это не только химический состав, но и морфология частиц, и даже способ упаковки и транспортировки.

Ещё один тонкий момент — влажность. Полимерные гранулы должны поставляться в вакуумной упаковке с осушителем. Был случай, когда мы приняли партию PE, упакованную просто в мешки из многослойной плёнки. Внешне — ок. Через две недели хранения на складе (не идеально сухом) начали появляться микропоры в готовых сепараторах. Влажность гранул выросла всего на 0.02%, но для процесса экструзии с выдувом это оказалось критично.

Рынок поставщиков очень пёстрый. Есть гиганты вроде Toray или Asahi Kasei, но их минимальный объём заказа и логистика из Азии не всегда подходят для пилотных проектов или средних производств. Есть местные дистрибьюторы, но они часто не могут дать глубоких технических консультаций. А когда нужна модификация материала, например, добавка антиоксидантов для конкретного температурного режима, диалог вообще заходит в тупик.

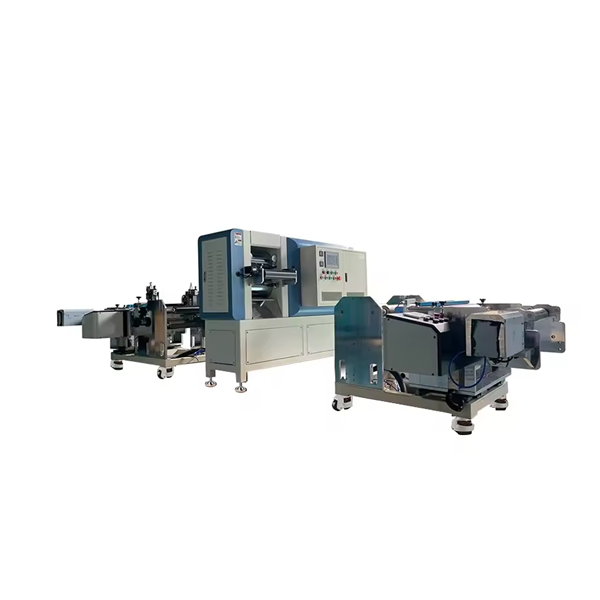

Здесь, кстати, вспоминается компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи. На их сайте xiaoweitop.ru видно, что они работают с 2014 года и фокусируются именно на обслуживании НИИ и корпоративных R&D отделов. Это важный нюанс. Такой поставщик обычно более гибок, может предоставить небольшие партии для тестирования и, что критично, техническую поддержку при интеграции материала в процесс. Их позиционирование как платформы для исследований новой энергии говорит о понимании, что материалы для сепараторов — это часть цепочки, а не просто товар на полке.

При выборе я теперь всегда прошу не только образцы, но и паспорт безопасности (MSDS) и, по возможности, протоколы заводских испытаний на ЛОС (летучие органические соединения). Однажды почти заключили контракт на полимерную основу, но в последний момент запросили расширенный анализ. Оказалось, содержание остаточных растворителей было выше нормы, что могло привести к газовыделению внутри батареи при циклировании. Поставщик, который дорожит репутацией, такие данные предоставляет без проблем.

Это та часть, которую часто недооценивают в начале. Допустим, ты нашёл идеальный материал. Но если он идёт морем из-за океана 45 дней, а на складе должен быть трёхмесячный запас для страховки, это замораживает огромные деньги. Плюс риски таможенного оформления. Поэтому сейчас мы стараемся работать с поставщиками, которые имеют логистические хабы в регионе или, как минимум, отработанные каналы с предсказуемыми сроками.

Особенно критична логистика для материалов с покрытием или предварительно активированной поверхностью. Их нельзя хранить долго, и часто требуется транспортировка в контролируемых условиях (температура, влажность). Обычный фура для этого не подходит. Пришлось на собственном опыте выстраивать цепочку: завод-поставщик -> упаковка в инертной атмосфере -> рефрижератор -> наш приёмный цех с климат-контролем. Любой сбой — и партия может уйти в утиль.

Работа с ООО Гуандун Сяовэй Нью Энерджи Технолоджи в этом контексте интересна тем, что они, судя по описанию их деятельности, ориентированы на создание комплексной сервисной платформы. Для исследовательских линий или индустриального инкубирования это может означать не просто поставку мешка гранул, а отлаженную схему обеспечения материалами 'точно в срок' для экспериментальных циклов, что для R&D бесценно.

Настоящая проверка поставщика наступает, когда что-то идёт не так. Хороший поставщик материалов для сепараторов не скидывает проблему на 'ваши настройки оборудования', а отправляет своего инженера или, как минимум, проводит совместный телемост для анализа. Мы как-то столкнулись с аномально высоким коэффициентом трения готовой сепараторной плёнки. Поставщик основы, вместо отговорок, прислал своего технолога. Вместе 'прошли' по всей цепочке: от проверки партии сырья (оказалось, в пределах нормы) до параметров ориентации и смазки на наших валках. В итоге нашли неочевидную причину — нестабильную работу системы охлаждения гранул перед экструзией на стороне производителя полимера. Без их вовлечения решить проблему было бы в разы дольше.

Сейчас тренд на кастомизацию. Нужны сепараторы под конкретную химию катода/анода или особый режим быстрой зарядки. Это требует модификации базового материала — добавок, изменения пористости, нанесения функциональных слоёв. Поставщик, который работает только по каталогу, здесь не справится. Нужен партнёр, готовый к совместным разработкам. Описание компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи как предприятия, расширяющего возможности исследований, намекает именно на такую модель работы, что для инновационных проектов в аккумуляторостроении может быть ключевым фактором.

Порой самые полезные инсайты приходят от поставщиков, которые сами глубоко в теме. Обсуждая проблему смачиваемости сепаратора электролитом, один из технологов-поставщиков посоветовал обратить внимание не только на поверхностную энергию плёнки, но и на полярность используемого электролита. Это кажется очевидным, но в погоне за параметрами сепаратора иногда забываешь про системность. Такие диалоги экономят месяцы работы.

Всё упирается в стоимость. Но считать нужно не цену за килограмм, а стоимость владения. Дешёвый материал с нестабильным качеством ведёт к повышенному проценту брака, простоям линии на перенастройку и, в конечном счёте, к потерям, которые перекрывают всю экономию. Мы вели подробный учёт по одной из линий и выяснили, что переход на материал на 15% дороже, но с отклонением по толщине не более ±0.1 мкм (вместо ±0.5), дал прирост выхода годных на 7% и снизил частоту аварийных остановок. В денежном выражении за год эффект был значительным.

Для новых, рисковых проектов стратегия может быть иной. Тут не нужны сразу большие объёмы. Нужен поставщик, который согласится на поставку экспериментальных партий по 50-100 кг, предоставит полную документацию и будет на связи. Это та ниша, которую, судя по всему, занимает ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их фокус на обслуживании университетов и R&D подразделений говорит о том, что они понимают логику таких проектов: сначала отработать технологию на малых партиях, а потом масштабировать. Для стартапов в области новой энергии это часто единственный вариант.

В итоге, выбор поставщиков материалов для сепараторов аккумуляторов — это всегда баланс между техническими требованиями, надёжностью, гибкостью и экономикой. Нет одного лучшего для всех. Для крупносерийного производства LFP-батарей нужен один тип партнёра — стабильный, с огромными объёмами и жёстким контролем. Для разработки твердотельных батарей — совсем другой: инновационный, быстрый, с экспертизой в новых типах полимеров и композитов. Главное — не зацикливаться на первом попавшемся предложении и всегда проверять материал в своих реальных процессах, начиная с малого. Опыт, в том числе негативный, в этом деле — самый ценный актив.