ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про поставщиков материалов для аккумуляторных батарей, многие сразу думают о прайс-листах на катодные порошки или сепараторы. Но на деле, главная сложность — не найти того, кто продаст, а найти того, чьи материалы будут вести себя предсказуемо в твоей конкретной ячейке, на твоей линии. Разница в одной десятой процента примеси в прекурсоре для LFP может потом вылиться в недели переделок на пилотной линии. И это я знаю не по учебникам.

Раньше мы тоже брали материалы, ориентируясь в первую очередь на данные в техпаспорте. Удельная емкость, плотность, чистота — всё вроде бы идеально. Пока не начались проблемы с нанесением покрытия. Оказалось, что у поставщика партия в партию мог гулять гранулометрический состав. В паспорте — D50 10 мкм, а на деле в одной партии было много фракции мельче 5 мкм, что приводило к гелеобразованию в суспензии. Поставщик, конечно, вину отрицал, говорил, что наше оборудование не то. Классика.

Отсюда вывод: цифры в спецификации — это лишь половина правды. Настоящая проверка начинается, когда ты запрашиваешь не просто паспорт качества, а отчет о статистическом контроле процесса (SPC) за последние несколько месяцев, или хотя бы данные по вариативности ключевых параметров между партиями. Многие, особенно мелкие игроки, этого не дадут. А если дают — уже признак серьёзного подхода.

Ещё один нюанс — происхождение сырья. Скажем, литий. Не все задумываются, что карбонат лития из одного месторождения и с одной технологией очистки может иметь разный профиль примесей (скажем, натрий, кальций), который не критичен для массового производства тяговых батарей, но может убить ёмкость в высокоэнергетических ячейках для R&D. Поэтому теперь мы всегда задаем вопрос не только о степени чистоты Li2CO3 (скажем, 99.95%), но и о full assay — полном спектральном анализе с конкретными цифрами по каждому потенциально вредному элементу.

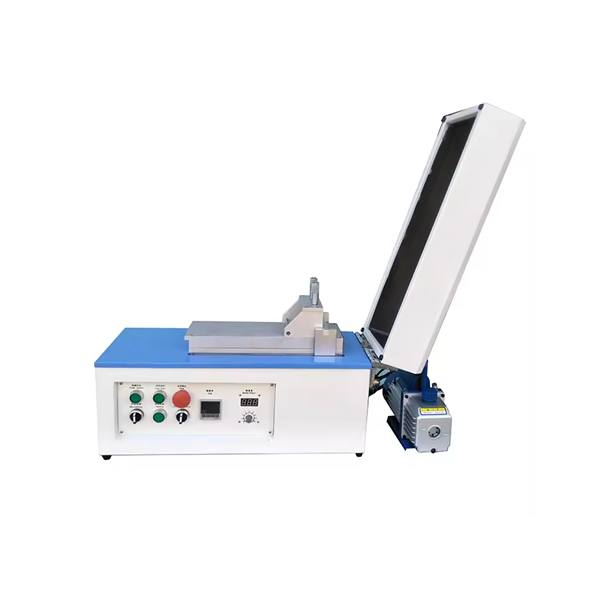

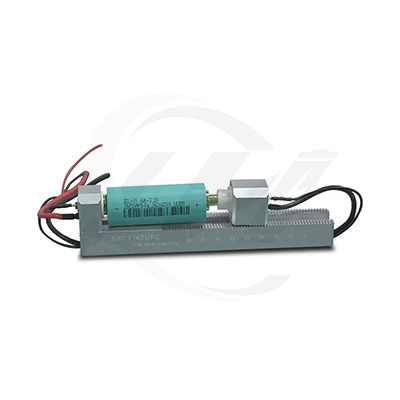

Вот здесь как раз интересен опыт работы с компаниями, которые изначально заточены не под гигафабрики, а под исследовательские и пилотные проекты. Возьмем, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. На их сайте xiaoweitop.ru видно, что фокус — именно на обслуживании университетов, НИИ и корпоративных R&D-отделов. Это важный сегмент, который часто упускают крупные поставщики материалов для аккумуляторных батарей.

Почему? Потому что нам, тем, кто работает над прототипами или малыми сериями, нужны не паллеты материалов, а часто — 100 грамм, килограмм, но с гарантированной воспроизводимостью и с полной документацией. Нужна возможность заказать нестандартный состав катодного материала (допустим, NMC 811 с легированием алюминием), который в индустриальном масштабе пока не выпускается. И что критично — нужна техническая поддержка: обсудить, почему материал так себя ведет при календарировании, какой связующий лучше использовать.

Из описания компании видно, что они позиционируют себя как платформа для исследований и промышленного инкубирования. На практике это может означать, что у них налажены каналы с небольшими, но технологичными заводами-производителями прекурсоров в Китае, которые готовы делать мелкие опытные партии. Для нас это иногда было спасением: когда нужно было срочно проверить гипотезу по новому составу электролита, а все крупные вендоры отвечали, что минимальная партия — бочка 200 кг и ждать 3 месяца.

Допустим, поставщика нашли, материал утвердили. Дальше — ад с логистикой и таможней. Особенно если речь идет о прекурсорах для катодных материалов, которые могут классифицироваться как химическая продукция с особыми требованиями. Однажды мы ждали партию кобальтата лития почти два месяца из-за проблем с оформлением сертификатов соответствия и паспортов безопасности (MSDS), которые у поставщика были устаревшего образца. Время простоя пилотной линии — колоссальные убытки.

Теперь мы в обязательном порядке на этапе переговоров запрашиваем полный пакет транспортных и разрешительных документов, причем в том виде, который принимают наши логистические партнеры. И проверяем, есть ли у поставщика материалов опыт отгрузок именно в нашу страну. Это кажется мелочью, но это решает.

Ещё один момент — упаковка. Для пилотного производства вакуумная упаковка мелких партий в инертной атмосфере — must have. Потому что вскрыл мешок на 25 кг, использовал 2 кг, а остальное за месяц набрало влаги и пришло в негодность. Некоторые поставщики идут навстречу и фасуют по 1-5 кг в отдельные пакеты с зип-локом и поглотителем кислорода. Это дороже, но в итоге экономит деньги.

Самый простой способ отсеять ненадежного поставщика — задать ему несколько углубленных технических вопросов. Не про цену и сроки, а про процесс. Например: 'Каким методом вы контролируете остаточное содержание лития на поверхности частиц NMC? Как меняется это значение от партии к партии?' или 'Какое максимальное давление прессования вы рекомендуете для вашего графита, чтобы не разрушить сферическую структуру?'.

Если в ответ получаешь шаблонное письмо с цитатой из брошюры или молчание — всё понятно. Если же начинается предметный разговор, где представитель поставщика уточняет параметры нашего процесса (тип смесителя, скорость сушки), чтобы дать рекомендацию, — это золото. Такие диалоги у нас, например, возникали при обсуждении поставок специальных добавок в электролит от компаний, работающих с R&D-сегментом, вроде упомянутой ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ценность именно в том, что они выступают не как простой склад, а как технологический партнер, который понимает, для чего нужен материал.

Это особенно важно для новых, сложных материалов вроде кремний-углеродных композитов для анода или литий-металлических фольг. Тут без подробного обсуждения протокола обращения, условий хранения и даже способа нанесения не обойтись. Поставка — это только начало.

В заключение скажу о главном заблуждении: выбор самого дешевого материала. В нашем деле дешевый материал — это часто самый дорогой. Потому что его неконсистентность приводит к браку на сборке, к снижению выхода годных ячеек, к потере времени на отладку процесса. Стоимость владения (Total Cost of Ownership) включает в себя не только цену за килограмм, но и стабильность параметров, техническую поддержку, надежность логистики, соответствие документации.

Для исследовательских проектов, где важна скорость итераций и воспроизводимость результатов, часто выгоднее платить в 1.5-2 раза больше за материал от специализированного поставщика материалов для аккумуляторных батарей, который понимает нужды R&D. Как та же компания из описания, которая создает платформу для экспериментальных исследований. Их добавленная стоимость — в экономии нашего времени и нервов.

Поэтому мой итог прост: ищите не просто продавцов, ищите партнеров, которые готовы погрузиться в детали вашего процесса. Которые спрашивают 'а для чего вам это?' и могут на основе ответа что-то посоветовать. И проверяйте их не по красивым сайтам, а по готовности предоставить глубокие данные и по отзывам таких же инженеров, которые уже проходили путь от прототипа к продукту. Всё остальное — просто бумага и обещания.