ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о поставщиках линий по производству линий литий-ионных батарей, многие сразу представляют себе гигантские автоматизированные комплексы, которые приезжают ?под ключ? и сразу начинают штамповать ячейки. На деле же, это часто долгий путь адаптации, доработок и иногда — разочарований в собственных изначальных требованиях. Я много раз сталкивался с ситуацией, когда заказчик, особенно из исследовательской среды, хочет от линии сразу всего: и гибкости для R&D, и промышленной производительности, и минимального бюджета. Но так не бывает. Ключевой момент, который многие упускают — это не просто покупка оборудования, а поиск партнера, который понимает твою технологическую цепочку и может предложить нестандартное, но рабочее решение. Вот, например, китайская компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — https://www.xiaoweitop.ru), которая с 2014 года работает именно с НИИ и корпоративными R&D-отделами. Их подход — это не про продажу типовых линий, а про создание платформы для экспериментов и инкубирования технологий. И это, на мой взгляд, часто более ценно на старте, чем гнаться за громкими именами крупных интеграторов.

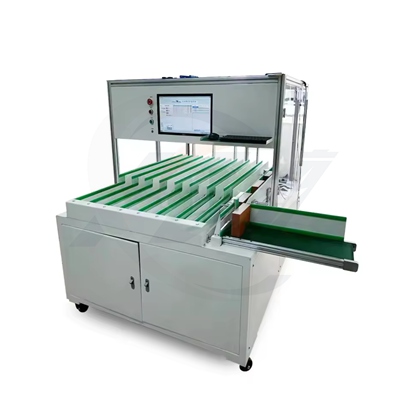

Здесь нужно сразу разделять понятия. Для пилотного производства или отработки технологии ?линия? — это часто набор разрозненных модулей: смеситель, кетер-компактор, оборудование для нанесения покрытия, каландр, аппарат для резки электродов. Их можно компоновать постепенно. А когда говорят о полноценных поставщиках линий по производству линий литий-ионных батарей для серийного выпуска, то там уже встает вопрос о непрерывности процесса, синхронизации скоростей, единой системе управления SCADA и сумасшедших требованиях к чистоте помещений (сухие комнаты). Ошибка — пытаться построить такую линию сразу, не имея отработанной рецептуры и стабильного прототипа ячейки.

Мой опыт подсказывает, что начинать сотрудничество с такими компаниями, как Сяовэй Нью Энерджи, которые позиционируют себя как сервисная платформа для исследований, — разумный шаг. Они часто предлагают модульный подход. То есть, ты можешь закупить у них установку для вакуумного замешивания пасты, отработать на ней параметры, а потом уже докупать следующий модуль — для нанесения покрытия. Это снижает риски и позволяет ?прочувствовать? процесс. Их сайт, кстати, не пестрит картинками гигафабрик, что уже говорит о фокусе на другом сегменте.

Был у меня проект, где заказчик настоял на закупке скоростной линии нанесения покрытия у одного известного немецкого поставщика. Но когда привезли, выяснилось, что их суспензия, идеально работавшая на лабораторном кетере, на промышленной головке давала полосы. Месяцы ушли на подбор параметров, а по факту — простой дорогостоящего оборудования. Если бы начали с более гибкого и адаптируемого пилотного модуля, возможно, избежали бы этих потерь.

Глядя на технические паспорта, легко увлечься цифрами: скорость нанесения, точность дозирования, диапазон толщин. Но за кадром остается самое важное — сервис и технологическая поддержка. Поставщик, который просто продал оборудование и отгрузил мануал, в этой сфере — это путь в никуда. Нужен тот, кто будет на связи, когда у тебя вдруг начнет отслаиваться активный слой от токосъемника, или плотность суспензии будет ?плыть?.

Вот почему профиль компании, указанный на https://www.xiaoweitop.ru, меня привлек. Они прямо заявляют о создании ?безопасной, эффективной и интеллектуальной платформы комплексного обслуживания?. На практике это часто означает, что у них есть свои инженеры, которые могут проконсультировать по совместимости материалов с оборудованием, помочь с настройкой параметров. Это не гарантия, но важный сигнал. Крупные игроки на такие ?мелочи? часто не отвлекаются, у них потоковые проекты.

Еще один неочевидный критерий — открытость к модификациям. Стандартная линия рассчитана на определенную ширину фольги, длину рулона, тип растворителя. А если твоя разработка требует использования нетрадиционного связующего или ты работаешь с твердым электролитом? Универсальные поставщики линий по производству линий литий-ионных батарей часто разводят руками. А более нишевые или R&D-ориентированные компании, возможно, смогут доработать узел сушки или конструкцию дозатора. Об этом нужно договариваться на берегу.

Даже когда оборудование выбрано и поставлено, главные вызовы только начинаются. Первый — инфраструктура. Та же сухая комната. Недооценить требуемый уровень точки росы — значит получить брак уже на этапе замеса. Поставщик линии редко берет на себя ответственность за весь цикл ?коробки?, но хороший партнер должен четко обозначить требования и, в идеале, порекомендовать проверенных подрядчиков по части климат-контроля.

Второй момент — расходные материалы и запчасти. Ножи для резки, щелевые фильеры для нанесения покрытия, валки каландра — всё это расходники. И если они эксклюзивные и поставляются только одним заводом-изготовителем с длительным сроком ожидания, это ставит под угрозу всю производственную программу. Нужно заранее выяснять вопрос с совместимостью и наличием альтернативных источников. В контексте компании Сяовэй, думаю, они как раз могут гибко подходить к этому вопросу, так как их клиенты — исследователи, которые постоянно что-то меняют.

И третий, самый болезненный — интеграция. Часто разные участки линии покупаются у разных поставщиков линий по производству линий литий-ионных батарей. И тогда возникает адская задача — заставить ?немецкий? кетер общаться с ?корейским? каландром через ?китайскую? систему транспортировки рулонов. Проблемы синхронизации, разные интерфейсы, протоколы. Лучший выход — иметь одного генерального интегратора, который берет на себя всю ответственность за конечный результат. Но это дорого. Альтернатива — искать поставщика, который может предложить максимально замкнутый цикл ключевых операций.

Расскажу на примере одного проекта, не связанного напрямую с Сяовэй, но иллюстрирующего типичные грабли. Был у нас заказчик, который отлично делал катодный материал и собирал pouch-ячейки вручную в перчаточном боксе. Показатели были хорошие. Решили масштабироваться до небольшой пилотной линии, чтобы делать по 100-200 ячеек в день для тестирования у потенциальных потребителей.

Обратились к известному европейскому поставщику, который поставил компактную, на первый взгляд, интегрированную линию. Но проблема была в деталях. Например, система дозирования суспензии была слишком грубой для наших требований по точности массовой нагрузки. Пришлось ?на коленке? дорабатывать, ставить дополнительные весы. Или узел сборки: он был рассчитан на стандартные размеры, а наши экспериментальные ячейки были чуть больше. Месяц простоя.

Если бы мы тогда рассматривали вариант с модульным наращиванием мощностей, возможно, пошли бы другим путем. Сначала взяли бы точный кетер и установку для сушки, отработали бы процесс получения идеального электродного полотна. Потом докупили бы прецизионную резку и только затем — модуль сборки и заливки электролита. Это дольше по времени первоначальной наладки, но дает гораздо больше контроля и понимания на каждом этапе. Именно такой подход, как мне кажется, близок философии компаний, работающих с НИИ.

Сейчас тренд — не просто автоматизация, а цифровизация и сбор данных. Современная линия — это источник огромного массива информации: температура каждого валка каландра, профиль скорости нанесения в реальном времени, давление при штамповке ячеек. Умный поставщик линий по производству линий литий-ионных батарей должен предлагать не просто ?железо?, а систему сбора и первичного анализа этих данных. Это позволяет быстро выявлять корреляции между параметрами процесса и качеством конечной ячейки.

Для исследовательских проектов это бесценно. Можно быстро провести серию экспериментов, меняя один параметр, и сразу видеть его влияние на всю цепочку. Компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи в своей миссии говорит об ?интеллектуальной платформе?. Хотелось бы верить, что это подразумевает и такие цифровые инструменты, а не просто красивые слова. Потому что будущее за теми, кто сможет не только изготовить оборудование, но и помочь заказчику извлечь из него максимум знаний для ускорения разработки.

В итоге, выбор поставщика — это стратегическое решение. Это не про ценник в каталоге. Это про поиск технологического партнера, который разделит с тобой риски этапа становления, сможет гибко реагировать на изменения в твоей собственной технологии и будет нацелен на долгосрочный результат. И иногда такой партнер может оказаться не самым раскрученным брендом на рынке, а компанией, которая глубоко понимает боль и задачи исследовательских коллективов и стартапов в области новой энергетики.