ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

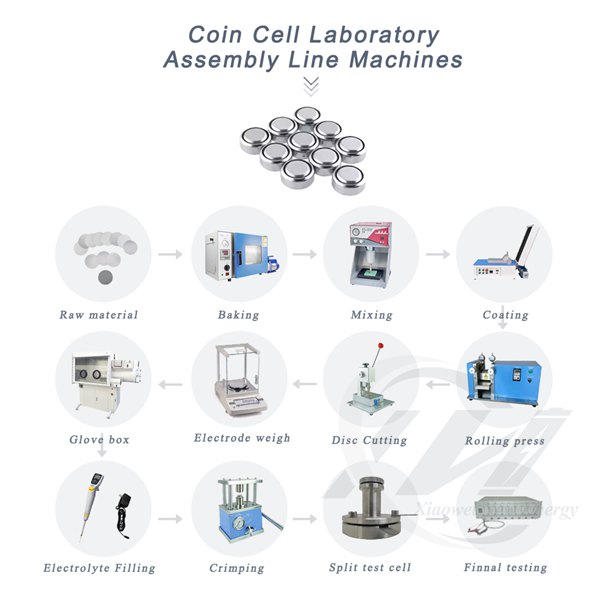

Когда слышишь ?поставщики линий для сборки аккумуляторов?, многие сразу представляют каталоги с блестящим оборудованием и готовые ТЗ под ключ. На практике же часто выходит иначе — поставщик может быть силен в механике, но слаб в интеграции контроллеров, или наоборот. И главная ошибка заказчика — думать, что это просто покупка станков. На деле, ты покупаешь процесс, а его стабильность зависит от массы деталей, о которых в брошюрах не пишут.

Много раз сталкивался с тем, что под громким термином ?полный цикл? поставщик предлагает лишь набор аппаратных модулей. Допустим, линия для сборки литий-ионных ячеек: подача электродов, сепарация, сборка ?сендвича?, заливка электролита, формирование. Казалось бы, все есть. Но когда начинаешь вникать, выясняется, что система контроля качества на стыке операций — это отдельный проект, который ?можно докупить?. Или что скорость линии падает на 15% после двух недель работы из-за накопления допусков в конвейерных механизмах. Вот это и есть точка истины — не то, что тебе продают, а то, как это будет работать на сотой тысяче циклов.

Здесь, кстати, стоит упомянуть компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года работают именно в этой нише — создание платформ для экспериментальных исследований и производственных линий в области новой энергетики. Их подход, судя по проектам, не столько в продаже ?железа?, сколько в построении той самой рабочей среды, где оборудование, контроль и данные связаны в систему. Это редкий фокус, особенно для поставщиков, которые вышли из академической или R&D среды. Их сайт — https://www.xiaoweitop.ru — отражает эту ориентацию на исследовательские институты и корпоративные отделы разработок. Для них линия — это не конечный продукт, а инструмент для получения воспроизводимых результатов, что в нашей сфере критически важно.

Поэтому мой первый совет: всегда спрашивай не о характеристиках, а о примерах интеграции линии в действующий технологический процесс. Как решались проблемы с совместимостью протоколов? Как настраивалась система сбора данных для анализа брака? Если поставщик начинает говорить общих фразами — это тревожный звоночек.

Скорость, точность, цена — это табличные данные. Настоящие критерии лежат глубже. Например, ремонтопригодность узлов. Был случай, когда вышел из строя позиционирующий модуль на линии сборки пакетных аккумуляторов. Оказалось, для его замены нужно было демонтировать половину соседних секций, потому что конструкция не предусматривала сервисных люков. Простой линии — неделя. Или вопрос чистоты: для сборки твердотельных аккумуляторов требования к чистоте воздуха на порядок выше. Многие поставщики линий ставят стандартные кожухи, но не обеспечивают нужный перепад давления и мониторинг частиц. В итоге брак по непонятным причинам.

Еще один момент — гибкость перенастройки. Сегодня ты собираешь цилиндрические ячейки 21700, завтра нужно перейти на формат pouch. Как быстро это можно сделать? Некоторые системы настолько ?заточены? под один типоразмер, что смена формата сравнима с проектированием новой линии. А вот компании, которые, как Сяовэй, выросли из обслуживания R&D, часто изначально закладывают модульность и возможность адаптации. Для них это базовая потребность их клиентов-исследователей.

И, конечно, программное обеспечение. Самое слабое место у многих. Интерфейс, написанный ?для инженеров?, который на деле разобрать может только разработчик. Отсутствие логирования ошибок. Невозможность выгрузить сырые данные для самостоятельного анализа. Хороший признак, когда ПО позволяет не только задавать рецепты, но и строить простые корреляции между параметрами процесса и выходным качеством.

Самая дорогая ошибка — попытка сэкономить на инжиниринге. Один раз мы решили купить ?голую? линию у одного поставщика, а систему визуального контроля и логистики роботов — у другого, более дешевого. Интеграцию взяли на себя. В теории все сошлось, на стенде — тоже. В реальном производстве начались рассинхронизации в миллисекундах, которые приводили к сбоям подачи компонентов. Пришлось приглашать специалистов от первого поставщика на аварийный аудит, переделывать часть ПО. Сэкономили вначале — потеряли в разы больше на простое и доработках.

Другая история — недооценка требований к персоналу. Мы закупили довольно продвинутую автоматизированную линию. Но операторы и техники привыкли к полуавтоматическим станкам. Переход на новую систему, с HMI-панелями и предупреждениями от MES, вызвал отторжение и частые ?обходы? автоматики вручную, что сводило на нет все преимущества. Вывод: выбирая поставщика линий для сборки аккумуляторов, сразу оценивай, какую поддержку по обучению он дает. Есть ли детальные инструкции на русском? Проводят ли пусконаладку с передачей знаний?

И последнее — тестовые испытания. Никогда не соглашайся на приемку по результатам RUN-теста на стенде у поставщика. Настаивай на приемо-сдаточных испытаниях на своем производстве, на своих материалах, в течение оговоренного длительного времени (хотя бы 72-100 часов непрерывной работы). Только так увидишь реальные показатели OEE (общей эффективности оборудования) и узкие места.

Сейчас все говорят про цифровых двойников и Industry 4.0. В контексте наших линий это перестает быть маркетингом. Передовые поставщики начинают предлагать не просто оборудование, а цифровую модель линии, на которой можно заранее, до покупки ?железа?, отладить технологический процесс, смоделировать производительность при разных сценариях, выявить потенциальные узкие места. Для исследовательских проектов, как те, что поддерживает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, это бесценно — можно быстро проверить гипотезу, не разворачивая физический прототип.

Второй тренд — встраивание систем предиктивной аналитики прямо на этапе проектирования линии. Датчики вибрации, температуры, силы тока на сервоприводах — это теперь не опция, а must-have. Они позволяют предсказывать необходимость техобслуживания до того, как узел выйдет из строя и остановит всю линию. Особенно важно для высокоскоростных участков, например, лазерной сварки корпусов.

И третий — экологичность и энергоэффективность процесса сборки. Речь не только об экономии электричества. Это и системы рекуперации энергии при торможении тяжелых манипуляторов, и замкнутые циклы использования технологических газов или электролита (где это допустимо), и снижение количества отходов за счет более точного дозирования. Это уже становится конкурентным преимуществом для конечного продукта — аккумулятора.

Итак, если резюмировать. Выбор поставщика линий — это не поиск по каталогу, а скорее поиск партнера, который понимает твою конечную цель. Не просто продать тебе станки, а помочь достичь стабильного, воспроизводимого, экономичного производства аккумуляторных ячеек или модулей. Нужно смотреть на глубину экспертизы, на готовность разделить риски на этапе запуска, на историю проектов, особенно тех, что близки к твоей задаче.

Компании, которые, подобно упомянутой Сяовэй, имеют корни в научно-исследовательском секторе, часто обладают более системным взглядом. Они привыкли, что задача может меняться, а оборудование должно успевать за исследованием. Это ценно в быстро меняющейся отрасли новых энергий.

В конечном счете, лучший совет — поговорить не с менеджерами по продажам, а с инженерами-технологами потенциального поставщика. Задай им неудобные вопросы о самом проблемном проекте в их практике. Их искренний ответ расскажет о компании больше, чем любая презентация. Удачи в поиске.