ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?поставщики активных анодных материалов?, первое, что приходит в голову — это длинные списки с параметрами: удельная емкость, набухание, первый цикл. Но за этими цифрами часто теряется самое важное — как этот материал ведет себя не в идеальном даташите, а в реальной пасте на реальной линии, когда скорость нанесения подскакивает, а температура в цеху плавает. Многие, особенно на старте проектов, ищут просто ?соответствие ТУ?, а потом сталкиваются с тем, что партия к партии ведет себя по-разному, и все графики выходят в трубу.

Взять, к примеру, классический активный анодный материал на основе графита. Все говорят о чистоте и размере частиц. Но ключевой параметр, который часто упускают из виду при выборе поставщика, — это распределение частиц по размерам (PSD) и его стабильность. Можно получить две партии с одинаковым средним диаметром D50, но если в одной будет более широкий ?хвост? мелких фракций, это радикально изменит реологию пасты. Паста может начать расслаиваться в баках при длительном простое, что для автоматизированных линий — катастрофа.

У нас был опыт с одним европейским поставщиком, материал вроде бы по спецификации, но при масштабировании с пилотной линии на опытно-промышленную начались постоянные засоры в фильтрах и дозирующих системах. Оказалось, поставщик менял режимы классификации между партиями, стремясь увеличить выход продукта, и тончайшая фракция (менее 2 мкм) незаметно выросла. Ни в одном сертификате этого не было видно, пока не сделали полный PSD-анализ нескольких партий в динамике. После этого пришлось ужесточить приемочные испытания, добавив контроль не только D50, но и D10, D90, и требовать гистограммы.

Этот случай научил смотреть на поставщика не как на продавца порошка, а как на партнера по процессу. Хороший поставщик активных анодных материалов должен понимать, для какого именно процесса применения (высокоскоростное нанесение, толстые электроды и т.д.) поставляется материал, и быть готовым адаптировать или хотя бы стабильно поддерживать физические параметры. Иначе вся экономия на цене за килограмм уходит на перенастройку линии и борьбу с браком.

Еще один бич — металлические примеси. Fe, Cu, Zn. В спецификациях обычно стоят предельно допустимые концентрации, но откуда они берутся? Часто — от износа оборудования самого поставщика при дроблении и помоле. Можно годами работать с одним и тем же заводом, и вдруг в партии скачок железа. Поставщик клянется, что ничего не менял. А причина может быть банальна — вовремя не заменили футеровку на мельнице.

Поэтому сейчас мы для критичных проектов настаиваем на том, чтобы выборочные пробы из партии анализировались в аккредитованной сторонней лаборатории, а не только в лаборатории поставщика. Это добавляет времени и денег, но страхует от сюрпризов. Особенно это важно для активных анодных материалов следующего поколения, типа кремний-углеродных композитов, где примеси могут катализировать разложение электролита еще на этапе формирования SEI-слоя.

Кстати, о кремнии. Здесь вообще отдельная история с поставщиками. Многие предлагают ?высокоемкостный? SiOx или нанокомпозиты, но не могут предоставить внятных данных по циклируемости в составе реального электрода (а не в половинчатом элементе с литием). Приходится самим проводить длительные цикловые испытания, что затягивает процесс валидации на месяцы. Идеальный поставщик здесь — тот, кто сам имеет собственную R&D-платформу и может провести такие тесты совместно, предоставив не просто сырье, а технологическое решение с рекомендациями по составу пасты и режимам формирования.

Мало кто задумывается об этом на этапе выбора, но как материал доставляется и хранится — это прямое продолжение цепочки качества. Гигроскопичность — главный враг. Негерметичный биг-бэг или мешок с плохим клапаном может привести к попаданию влаги, и тогда весь титанический труд по синтезу и очистке идет насмарку. Материал примет влагу, и его придется сушить перед использованием, что ведет к дополнительным затратам и риску окисления.

Мы столкнулись с ситуацией, когда партия материала из Азии пришла с повышенным содержанием влаги. Поставщик винил морскую перевозку и длительную таможенную очистку. В итоге пришлось наладить процедуру вскрытия и немедленного контроля влажности каждой единицы упаковки на своем складе. Теперь это обязательный пункт в договоре. Надежный поставщик активных анодных материалов должен использовать влагонепроницаемую упаковку с индикаторами и давать четкие рекомендации по условиям хранения.

То же самое с логистикой мелких партий для R&D. Для научных институтов и стартапов критично получать не 500 кг, а 500 грамм или 2 кг качественного, хорошо охарактеризованного материала. Но многие крупные производители просто отказываются от таких заказов или ставят заоблачные цены. Здесь появляется ниша для специализированных компаний-дистрибьюторов или производителей, ориентированных именно на научное сообщество.

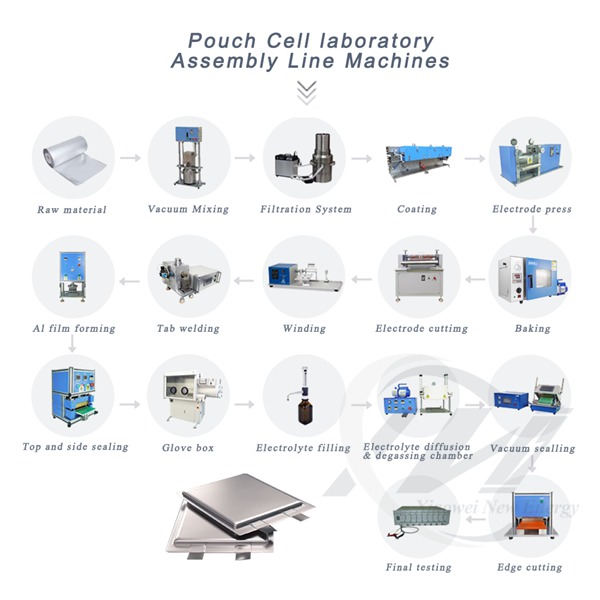

Вот, к слову, о научном сообществе. Недавно обратил внимание на компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они, судя по информации на их сайте xiaoweitop.ru, позиционируют себя именно как платформа для обслуживания университетов, НИИ и корпоративных R&D-департаментов. Это интересная модель. Основана в 2014 году, что говорит об определенном опыте на рынке.

Их фокус на ?безопасную, эффективную и интеллектуальную платформу комплексного обслуживания для экспериментальных исследований и производственных линий новой энергии? — это как раз тот случай, когда поставщик пытается закрыть больную тему. Ученому или инженеру-технологу часто нужен не просто материал, а гарантия его происхождения, полный паспорт, возможность заказать модификацию под конкретный эксперимент и получить консультацию. Особенно это важно при работе с прекурсорами для синтеза собственных активных анодных материалов или при тестировании новых композиций.

Если такая компания, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, действительно обеспечивает глубокую аналитику, сопровождение и доступ к широкой номенклатуре сырья и компонентов (от классических графитов до связующих и проводящих добавок), это сильно ускоряет цикл исследований. Потому что вместо того, чтобы месяцами искать и валидировать десяток разных поставщиков по каждому компоненту, можно сконцентрироваться на самой разработке, имея одного ответственного партнера по материалам.

И последнее, о чем всегда спорят на совещаниях: цена. Финансовый отдел всегда давит на снижение закупочной стоимости. Но с активными анодными материалами низкая цена за кг часто оборачивается высокой совокупной стоимостью владения. Нестабильность параметров ведет к увеличению процента брака, простоям линии на переналадку, дополнительным контрольным операциям и, в конечном счете, к риску потери репутации, если проблема дойдет до конечного потребителя батареи.

Вывод, который напрашивается из всего этого опыта: выбор поставщика — это не разовая закупочная процедура, а процесс построения отношений. Нужно смотреть на его технологическую культуру, открытость, готовность делиться данными и вместе решать проблемы. Нужно проверять не только продукт, но и его процессы. И иногда лучше заплатить на 10-15% больше, но получить материал, который ляжет в процесс как родной, и партнера, который ответит на звонок в нерабочее время, если на линии возникнет аномалия. В конечном счете, надежность цепочки поставок материалов — это один из краеугольных камней конкурентоспособности всего производства аккумуляторов.