ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?поставщики автоматических резальных машин?, многие сразу думают о каталогах, ценах и технических характеристиках. Но на деле, ключевое — это понимание, для каких именно задач нужен станок: для лабораторных прототипов или для серийной линии? Ошибка в этом выборе дорого обходится.

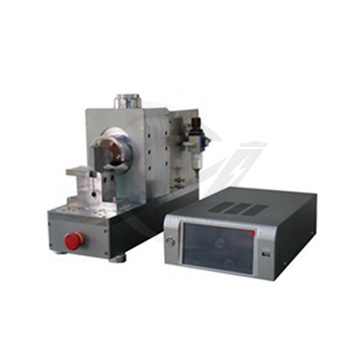

Работая с научными институтами, часто сталкиваешься с запросом на ?универсальный и точный? станок для нарезки экспериментальных образцов. Тут важно не продать самое дорогое, а понять процесс. Например, для резки электродов или сепараторов в исследованиях новых батарей нужна не просто чистота реза, а минимальная деформация материала и отсутствие загрязнений. Многие поставщики автоматических резальных машин предлагают стандартные решения для металла или пластика, но они могут не подойти для хрупких композитов.

У нас был случай: лаборатория заказала мощный станок с ЧПУ, но для резки пористых катодных материалов он создавал микротрещины из-за вибрации. Пришлось возвращаться к основам и искать поставщика, который готов был доработать систему фиксации и подобрать другой тип лезвия. Это был не просто станок, а инженерная задача.

Отсюда вывод: хороший поставщик — это тот, кто вникает в технологический процесс заказчика. Как, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая с 2014 года работает именно с НИИ и корпоративными R&D-отделами. Их подход — не просто продать оборудование, а создать безопасную и эффективную платформу для экспериментов. Это редкое качество.

Переход от лабораторной установки к производственному модулю — это прыжок через пропасть. Яркий пример: нам нужно было интегрировать резальную машину в пилотную линию по сборке аккумуляторных ячеек. Поставщики автоматических резальных машин уверяли, что их оборудование совместимо с системой визуального контроля и робот-манипулятором.

На бумаге всё сходилось. Но на практике возникли ?мелочи?: протокол обмена данными оказался закрытым, а время позиционирования заготовки — на секунду дольше, что сбивало такт всей линии. Месяц простоя, переговоры, доработки… Главная ошибка была в том, что мы изначально обсуждали только параметры самого станка, а не его взаимодействие со средой.

Теперь мы всегда требуем тестовую интеграцию на стенде заказчика. И смотрим на таких игроков, как XiaoweiTop, которые позиционируют себя как создатели интеллектуальных платформ комплексного обслуживания. Их акцент на ?расширении возможностей промышленного инкубирования? — это как раз про то, чтобы оборудование не было чужеродным элементом, а работало как часть экосистемы.

Автоматизация бывает разной. Для кого-то это — кнопка ?старт?, после которой станок сам режет заданное количество образцов. Для других — это система, которая сама подстраивает параметры реза под изменение плотности материала, сама меняет инструмент и утилизирует отходы. Второй вариант — это уже не просто станок, а технологический комплекс.

В сегменте новой энергетики, где материалы быстро меняются, критически важна гибкость. Станок, купленный три года назад для графита, может не справиться с кремниевым композитом. Поэтому диалог с поставщиком должен вестись на перспективу: возможны ли апгрейды системы управления? Можно ли установить другие датчики?

Здесь опять вспоминается специфика компаний, работающих с наукоёмкими проектами. Их сайт, тот же https://www.xiaoweitop.ru, — это не просто витрина, а отражение философии. Они говорят о ?безопасной, эффективной и интеллектуальной платформе?. Интеллектуальность — это и есть способность к адаптации, которую так ценят исследователи.

Соблазн купить дешевле всегда велик. Особенно когда бюджет ограничен. Но с автоматическими резальными машинами экономия на этапе закупки почти всегда выливается в многократные переплаты потом. Дешёвый станок может иметь приемлемую точность ?на холодную?, но после нескольких часов работы из-за нагрева или вибрации точность падает.

Один наш знакомый технолог купил б/у европейский станок, сэкономив 40%. Но в нём была устаревшая система ЧПУ, для которой уже не выпускали обновлений. Когда потребовалось резать новый материал, найти оптимальные режимы оказалось невозможно. Программист потратил два месяца на написание костылей, а стоимость этих работ превысила экономию.

Поэтому надёжные поставщики автоматических резальных машин всегда предлагают не просто железо, а долгосрочную поддержку: обучение, ПО, сервис. Это та самая ?платформа комплексного обслуживания?, о которой заявляет ООО Гуандун Сяовэй Нью Энерджи Технолоджи. В долгосрочной перспективе это выгоднее.

Сейчас всё чаще говорят об Индустрии 4.0. Применительно к нашей теме — это когда резальная машина перестаёт быть изолированным аппаратом. Она становится источником данных: о силе реза, о износе инструмента, о качестве кромки. Эти данные можно анализировать и использовать для предиктивного обслуживания или оптимизации всего производственного цикла.

Но чтобы это работало, станок должен быть изначально для этого спроектирован. Не каждый поставщик закладывает такую возможность. Нужно смотреть на архитектуру системы управления и наличие открытых API.

Компании, которые, подобно Xiaowei, ориентированы на создание интеллектуальных платформ, думают об этом уже на этапе проектирования. Их цель — не просто отрезать кусок материала, а обеспечить воспроизводимость и отслеживаемость каждого эксперимента или производственной операции. Это уже следующий уровень. И именно к этому, по моим наблюдениям, постепенно приходят все серьёзные игроки в области высокотехнологичного оборудования для R&D.

В итоге, выбор поставщика — это выбор партнёра. Партнёра, который понимает твою конечную задачу, а не просто продаёт агрегат. И в этом смысле, специализация на обслуживании научных и опытно-промышленных задач, как у упомянутой компании, — это не просто строчка в описании, а самый важный критерий для тех, кто работает на переднем крае технологий.