ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Основные материалы для батареи OEM – тема, на которой можно говорить бесконечно. Часто встречаются упрощения, например, представление о том, что всё сводится к лития-ионным ячейкам. Но на самом деле, это гораздо более сложный конгломерат компонентов, где от качества каждого элемента зависит конечный результат. Это не просто 'купить ячейки и собрать'. Здесь есть тонкости, которые часто упускают из виду, и, поверьте, они могут дорого обойтись.

Первым делом, конечно, идет выбор электролита. Нельзя сказать, что универсального электролита для всех случаев существует. Например, при производстве аккумуляторов для электромобилей (EV) требования к стабильности и безопасности совершенно иные, чем для портативной электроники. Мы несколько раз сталкивались с проблемами, когда электролит, который казался подходящим на бумаге, приводил к быстрому деградации ячеек и снижению их срока службы. В итоге приходилось пересматривать выбор, тщательно анализируя химический состав и совместимость с материалами катода и анода. Сейчас, когда рынок электролитов становится все более разнообразным, это критически важный этап.

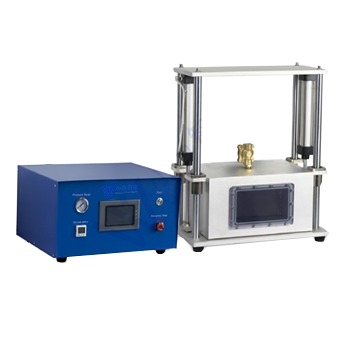

Следующий важный элемент – это сепаратор. Здесь, опять же, много нюансов. Обычные полипропиленовые сепараторы для современных литий-ионных аккумуляторов уже не подходят. Необходимо использовать сепараторы с высокой механической прочностью, устойчивые к высоким температурам и с низким уровнем газообмена. Мы тестировали различные варианты, включая керамические сепараторы, и наблюдаем, что они действительно улучшают безопасность и увеличивают срок службы, но они и значительно дороже. Баланс между стоимостью и характеристиками – это всегда компромисс.

И, конечно, нельзя забывать про катодные и анодные материалы. Здесь выбор зависит от требований к емкости, мощности и циклу заряд/разряд. Литий-кобальт-марганцевый оксид (LCO), литий-железо-фосфат (LFP), литий-никель-марганец-кобальт (NMC) – каждый материал имеет свои преимущества и недостатки. Недавний тренд смещается в сторону LFP из-за их более высокой безопасности и более низкой стоимости, но они часто уступают NMC в емкости. Выбор зависит от конкретного приложения и бюджета, и требует тщательного анализа.

Одним из самых серьезных вызовов в производстве OEM батарей является обеспечение надежных поставок компонентов. Волатильность рынка лития и кобальта, геополитическая ситуация и логистические сложности – все это может привести к задержкам и увеличению стоимости производства. Мы неоднократно сталкивались с ситуациями, когда критически важный компонент был недоступен в нужный момент, что вынуждало нас искать альтернативных поставщиков или пересматривать сроки поставки готовой продукции. Важно иметь несколько надежных поставщиков и регулярно проводить аудит качества.

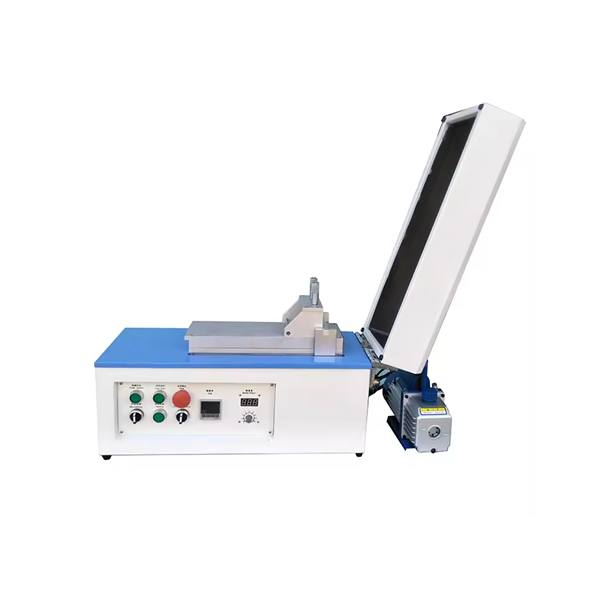

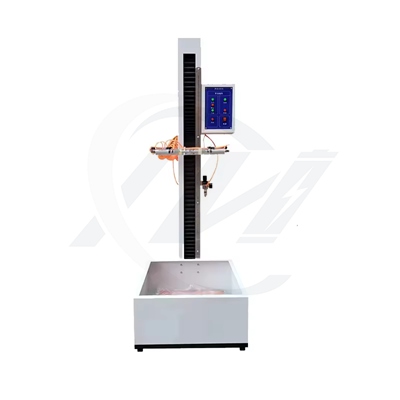

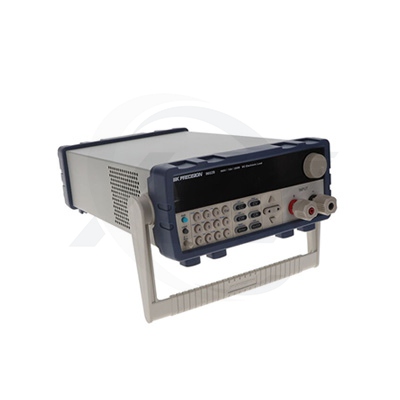

Помимо поставок, необходимо уделять пристальное внимание контролю качества материала для сборки батарей на всех этапах производства. Это включает в себя проверку химического состава электролита, механических свойств сепаратора, и плотности и однородности электродных материалов. Автоматизированные системы контроля качества помогают выявлять дефекты на ранних стадиях, что позволяет избежать дорогостоящих ошибок в будущем. Особенно это важно, если мы говорим о серийном производстве, где количество батарей может достигать тысяч.

Само по себе наличие качественных материалов не гарантирует успешного результата. Важно оптимизировать процесс сборки и выбрать подходящую технологию производства. Существует множество вариантов, включая роликовую сборку, автоматизированную сборку и ручную сборку. Выбор зависит от объема производства, требований к точности и бюджета. Мы в своей компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи используем комбинированный подход, сочетая автоматизированные процессы для рутинных операций с ручным контролем качества для критически важных этапов. Это позволяет нам достигать высокой производительности и обеспечивать надежность продукции.

Еще один важный момент – это технология формирования ячеек. Современные технологии позволяют производить ячейки различных форм и размеров, что открывает широкие возможности для адаптации батарей под конкретные приложения. Мы используем технологии прямого лития (DLI) и литиевого слоя (LSL) для повышения плотности энергии и снижения веса батарей. Эти технологии требуют более сложного оборудования и опыта, но они позволяют нам создавать высокопроизводительные батареи с улучшенными характеристиками.

В заключение, хочется отметить, что область материалов для батареи OEM постоянно развивается. Исследователи и инженеры по всему миру работают над созданием новых материалов с улучшенными характеристиками, таких как более высокая емкость, мощность, безопасность и срок службы. Например, активно разрабатываются твердотельные аккумуляторы, которые обещают революцию в области энергетики. Также, растет интерес к использованию новых материалов, таких как графеновые электроды и наноструктурированные катодные материалы.

ООО Гуандун Сяовэй Нью Энерджи Технолоджи внимательно следит за последними тенденциями в области материаловедения и постоянно внедряет новые технологии в свои производственные процессы. Мы стремимся быть в авангарде инноваций и предлагать своим клиентам самые современные и эффективные решения для питания различных устройств и систем. В конечном счете, успех OEM батареи зависит не только от качества материалов, но и от опыта и профессионализма тех, кто их собирает и использует.