ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про оборудование для производства электродов, многие сразу представляют себе пресс или каландр. Это, конечно, основа, но на самом деле всё начинается гораздо раньше — с подготовки сырья. И вот здесь кроется первый подводный камень, на котором спотыкаются многие, кто решает организовать линию с нуля. Можно купить самый современный миксер для замеса пасты, но если не продумать систему подачи и дозирования порошков — углеродной сажи, связующего, проводящих добавок — то однородность массы будет страдать, а значит, и качество электрода пойдёт вразнос. Сам видел, как на одной небольшой фабрике пытались экономить на системе пневмотранспорта и дозаторах, делали всё вручную. В итоге — разброс по плотности электродов в партии до 15%, и это при том, что пресс у них был немецкий, очень точный. Оборудование — это всегда система, цепочка, где слабое звено сводит на нет преимущества остальных.

Итак, начнём с самого начала. Смесители. Здесь выбор огромен: от планетарных до двухшнековых экструдеров. Для лабораторных исследований или мелкосерийного выпуска прототипов, скажем, для научной группы в университете, часто достаточно хорошего планетарника. Он позволяет быстро опробовать разные рецептуры, отработать режимы. Но когда речь заходит о непрерывном процессе для хотя бы пилотной линии, без шнекового смесителя-экструдера уже не обойтись. Ключевой момент — контроль вакуума. Воздух в пасте — это потом пузыри, расслоения, да и просто брак. Наш опыт подсказывает, что экономить на вакуумной системе смесителя — себе дороже. Однажды пришлось переделывать линию как раз из-за этого: смеситель был хороший, но вакуумный насос слабоват, остаточное давление не то. Паста на выходе была как губка.

А ещё есть нюанс с очисткой. Переход с одной рецептуры на другую, особенно с разными типами углеродных материалов, — это головная боль. Если конструкция смесителя сложная, с кучей ?мёртвых? зон, то на полную очистку можно потратить полдня, да ещё и потерять кучу дорогого сырья. Поэтому сейчас многие обращают внимание на модульные конструкции, где ключевые узлы можно быстро разобрать и промыть. Это не рекламный ход, а реальная экономия времени и средств в условиях гибкого, исследовательского производства.

Кстати, о сырье. Качество порошков — это отдельная тема, но оборудование должно с ним ?уживаться?. Например, та же углеродная сажа — лёгкая, летучая, пылит невероятно. Значит, система загрузки смесителя должна быть герметичной, с аспирацией. Иначе вся лаборатория или цех будут в чёрной пыли, что не только грязно, но и опасно. Мы как-то сотрудничали с ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они как раз ориентируются на создание безопасных и эффективных решений для НИОКР. При комплектации их стендов для университетских лабораторий этот момент с пылением и безопасностью всегда был одним из ключевых. Ведь студенты или исследователи — не технологи со стажем, безопасность должна быть заложена в самой конструкции стенда.

Дальше идёт формирование полотна. Каландр. Казалось бы, что тут сложного: два вала, зазор, регулировка. Но именно здесь определяется плотность и толщина электродного слоя. И главный враг — неоднородность. Она может прийти из предыдущей стадии (плохо перемешанная паста), а может родиться здесь — из-за неправильного температурного режима валков или их биения. Для тонких, высокопористых электродов, скажем, для суперконденсаторов, температурный контроль критически важен. Слишком холодные валки — паста плохо раскатывается, слоится. Слишком горячие — связующее начинает вести себя непредсказуемо, может поплыть.

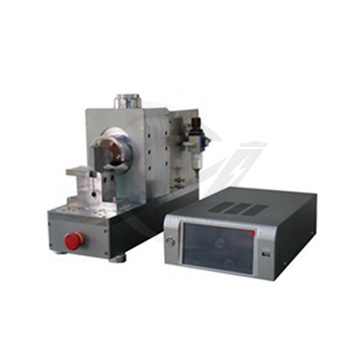

Прессование. Если мы говорим про твёрдые электроды, например, для некоторых видов аккумуляторов, то здесь в дело вступают гидравлические или механические прессы. Тут история про точность усилия и его выдержку. Дешёвый пресс может создавать нужное давление, но если он не может его стабильно держать в течение заданного времени (те самые секунды или даже минуты выдержки под прессом), то плотность по площади электрода будет плавать. А это прямо влияет на ёмкость и импеданс. Помню случай на одном производстве, перешли с ручного управления прессом на автоматический контроллер с датчиком давления. Казалось бы, мелочь. Но стабильность параметров электродов в партии сразу выросла на 20%. Иногда модернизация — это не замена станка, а замена системы управления.

И про инструмент — пресс-формы. Их материал, чистота поверхности, система съёма изделия. Если пресс-форма плохо обработана, электрод будет к ней прилипать, его придётся отдирать, повреждая поверхность. Для исследовательских задач, где каждый образец на вес золота, это недопустимо. Поэтому в комплектах для лабораторий, как те, что предлагает XiaoweiTop, часто идёт несколько сменных пресс-форм разной конфигурации и из разных материалов. Это позволяет быстро адаптироваться под задачу, не теряя времени на механическую обработку новой оснастки.

Это, пожалуй, самый ?тихий? и при этом один из самых ответственных процессов. После нанесения пасты на токосборник или после прессования нужно удалить растворитель. Казалось бы, просто сушильная печь. Но как? Конвекцией? Инфракрасным нагревом? Вакуумом? Скорость сушки — это компромисс. Быстро — рискуешь получить коробление, трещины, капиллярные каналы внутри слоя. Медленно — растягивается производственный цикл. Для лабораторных образцов часто используют вакуумные сушильные шкафы. Они дороже, но позволяют мягко удалять растворитель при пониженной температуре, что критично для термочувствительных связующих.

А дальше — прокалка (кальцинация). Это уже высокотемпературные печи с контролируемой атмосферой (азот, аргон). Здесь уже не до ошибок. Неправильный температурный профиль (скорость нагрева, выдержка, скорость охлаждения) может не только не дать нужной кристаллической структуры активному материалу, но и просто испортить всю партию. Контроль атмосферы — отдельная история. Утечка, недостаточная продувка перед нагревом — и вместо восстановительной атмосферы получаем окисление. Результат — резкое падение электрохимических характеристик. Оборудование для этого этапа должно быть максимально надёжным. Экономия на газовой системе или системе уплотнения дверцы печи — прямой путь к невоспроизводимым результатам, что для исследовательского центра смерти подобно.

Именно поэтому при выборе печей для своей линии или стенда нужно смотреть не только на максимальную температуру, но и на равномерность прогрева рабочей зоны, точность поддержания атмосферы, возможность программирования сложных температурных профилей. Иногда лучше взять печь меньшего объёма, но от проверенного производителя, чем большой шкаф с сомнительной контрольно-измерительной аппаратурой.

Можно сделать электрод на самом совершенном оборудовании, но если не проверить его ключевые параметры, то вся работа насмарку. Поэтому измерительное оборудование — неотъемлемая часть линии. Толщиномеры, весы для определения поверхностной плотности нагрузки, установки для измерения удельного электрического сопротивления слоя. Для исследовательских задач — ещё и микроскопы (оптические, электронные) для анализа морфологии поверхности и среза.

Но самое главное — электрохимические тесты. Ячейки для испытаний (coin-cell, pouch-cell), гальваностаты, потенциостаты. Без этого невозможно сказать, работает ли твой электрод так, как задумано. И здесь часто возникает разрыв между производственным и исследовательским оборудованием. На производственной линии может стоять автоматический контроль толщины и веса, а вот сборка тестовых ячеек и их прогон — это уже задача лаборатории. Хорошо, когда эти процессы интегрированы. Например, когда пилотная линия спроектирована так, что с неё можно сразу отбирать образцы и отправлять их на соседний стенд для быстрой сборки ячейки и первичного циклирования. Это ускоряет обратную связь и итерацию рецептур.

Компании, которые понимают эту потребность, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, предлагают не просто набор станков, а именно комплексные решения — от замеса пасты до сборки тестовых ячеек. Их подход к созданию интеллектуальной платформы для исследований как раз об этом: сократить путь от идеи до проверенного прототипа, предоставив согласованный по характеристикам набор оборудования. Ведь бессмысленно иметь сверхточный каландр, если потом нет возможности точно измерить, что же он произвёл.

И вот мы подходим к самому сложному. Допустим, все узлы выбраны: смеситель, каландр, пресс, печь. Теперь их нужно объединить в линию. Здесь начинается инженерия в чистом виде. Подача полотна от каландра к прессу или на участок нарезки. Транспортировка без перекосов и повреждений хрупкого, ещё не прокалённого электродного слоя. Система синхронизации скоростей. Для исследовательских и мелкосерийных линий часто используют ручную передачу между этапами — это гибко, но медленно и зависит от человеческого фактора. Для более серьёзных задач нужна автоматизация.

Но автоматизация — это не всегда конвейерная лента. Иногда это просто продуманные интерфейсы между станциями, тележки, позиционирующие столы. Главное — минимизировать ручные манипуляции, которые могут внести брак. Одна из частых проблем на стыках — накопление статического электричества на полимерной подложке или самом электродном слое, что приводит к прилипанию пыли. Значит, нужны ионизаторы. Казалось бы, мелочь, но без неё — постоянный брак по посторонним включениям.

При создании такой интегрированной системы полезно смотреть на опыт других. Сайт xiaoweitop.ru, например, демонстрирует именно такой комплексный подход, показывая, как оборудование может компоноваться в законченные технологические цепочки для разных задач — будь то изучение новых материалов или отработка параметров будущего серийного производства. Их ориентация на научные институты и R&D-отделы говорит о понимании, что в этой сфере важна не просто производительность, а гибкость, воспроизводимость и возможность получать достоверные данные на каждом этапе.

В итоге, возвращаясь к началу. Оборудование для производства электродов — это не список станков из каталога. Это тщательно подобранная и сбалансированная система, где каждый элемент должен работать в унисон с другими. Ошибка на этапе сушки может свести на нет преимущества идеального каландра. Слабая система контроля испортит продукт, сделанный на лучшем прессе. И особенно это важно в сфере исследований и разработок, где цена ошибки — не только испорченная партия сырья, но и потерянное время, упущенные возможности. Поэтому выбор — это всегда глубокий анализ технологической цепочки, а не покупка самого дорогого или самого разрекламированного агрегата. Нужно понимать, что именно ты делаешь, зачем, и уже под эти задачи собирать свою конфигурацию, будь то небольшая лабораторная установка или полноценная пилотная линия.