ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь про оборудование для производства полипропиленовых сепараторов, многие сразу думают о экструдерах и штамповке. Но на деле, ключевое часто лежит в подготовке сырья и контроле микронных толщин — вот где кроются основные производственные потери. Сам работал с линиями, где из-за неоткалиброванной системы подачи гранул вариативность по плотности готовой пленки доходила до 15%, а это для сепаратора смерти подобно.

Сердце всего — экструзионная головка. Не та, что просто выдавливает пленку, а именно та, что обеспечивает ламинарное течение расплава. Видел, как на старом оборудовании из-за изношенных нагревательных зон в массе появлялись микропузыри. Готовый сепаратор потом в тестах на пробой показывал нестабильность. Замена блока обошлась в копеечку, но проблема решилась.

Система ориентации — биаксиальное растяжение. Тут ошибка многих — гнаться за скоростью. Да, производительность падает, но если слишком быстро тянуть, структура полимера не успевает перестроиться, появляются зоны с пониженной механической прочностью. Один раз пришлось полностью перенастраивать температурные режимы в секции растяжения после того, как партия сепараторов пошла ?волной? при сборке батарей.

И третий ключевой узел — термофиксация. Казалось бы, просто печь. Но если не выдержать точный градиент охлаждения, внутренние напряжения в пленке остаются. Это не видно на глаз, но через полгода хранения такие сепараторы могут дать усадку, что в готовой ячейке приведет к внутреннему короткому замыканию. Проверено горьким опытом.

Часто упускают из виду систему подготовки воздуха. Для охлаждения и транспортировки пленки нужен воздух без малейших примесей масла и влаги. Однажды на производстве встала вся линия — на пленке появились микроскопические пятна. Оказалось, фильтр на компрессоре вовремя не заменили, и масляный туман осел на расплав. Пришлось чистить все валки и воздуховоды.

Контрольное оборудование. Онлайн-измеритель толщины — must have. Но мало его купить. Его датчики нужно регулярно калибровать по эталонным образцам. А еще лучше — дублировать систему, поставив второй сканер поперек пленки. Разница в данных между двумя приборами сразу покажет, если один начал ?врать?. Экономия на этом этапе всегда выходит боком.

Намоточные станции. Кажется, просто намотать рулон. Но натяжение должно быть идеально постоянным и рассчитанным под конкретную плотность и пористость материала. Слишком сильное натяжение — деформация пор, изменение капиллярных свойств. Слабое — рулон будет рыхлым, возникнут проблемы при автоматической подаче на следующий этап сборки батареи. Здесь хорошо себя показали системы с цифровым управлением и обратной связью по давлению валов.

Современная тенденция — это не просто набор станков, а единая производственная линия с общей системой управления. Но здесь есть подводный камень. Когда все узлы завязаны на один контроллер, остановка по аварии в одном месте ведет к остановке всей линии. Гораздо надежнее, на мой взгляд, модульная архитектура, где каждый узел имеет свой ?мозг?, но обменивается данными с центральным диспетчером. Это дороже, но позволяет, например, продолжать работу экструдера при временной остановке намотки, сбрасывая пленку в буфер.

Система сбора данных MES. Без нее сейчас никуда, особенно если производство работает под нужды автопрома или других серьезных отраслей. Она должна фиксировать не просто метраж, а все параметры: температуру в каждой зоне, скорость, натяжение, результаты 100% контроля толщины. Потом, если на стороне клиента возникнут претензии к партии, можно поднять историю и точно понять, где была потенциальная проблема. Это спасение репутации.

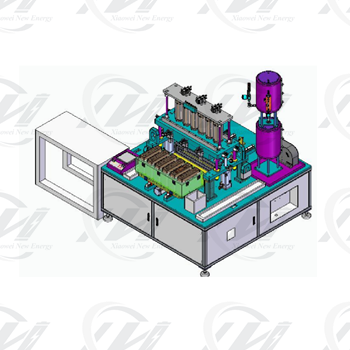

Что касается поставщиков, то сейчас на рынке много предложений. Из тех, кто предлагает комплексные решения под ключ, можно отметить ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они, судя по информации на их сайте https://www.xiaoweitop.ru, работают с 2014 года и позиционируют себя как компания, создающая платформы для производственных линий в области новой энергии. Их подход, ориентированный на обслуживание научно-исследовательских институтов и корпоративных R&D-отделов, как раз предполагает глубокую адаптацию оборудования под конкретные задачи, что для производства сепараторов с особыми требованиями (например, для высокоскоростной зарядки) может быть критически важно.

Говорим полипропилен, но это не один материал. Это целое семейство: гомополимер, блок-сополимер, рандом-сополимер. Для сепараторов обычно идет специальный марки с узким молекулярно-массовым распределением. От этого зависит текучесть расплава и, как следствие, возможность вытянуть тонкую и равномерную пленку. Партия сырья от нового поставщика — это всегда риск. Обязательно нужно делать пробный запуск и смотреть на поведение материала в экструдере.

Добавки. Антистатические, гидрофильные (для электролита). Их внесение — отдельная наука. Неравномерное распределение добавки в объеме гранул сводит на нет весь ее эффект. Нужна очень точная система дозирования и смешивания, желательно с предварительной грануляцией мастербатча. Пробовали вносить добавку напрямую в бункер — получили пятнистый сепаратор с очагами разной смачиваемости.

Вторичное сырье. Вопрос болезненный. Технически, обрезки кромки и брак можно дробить и возвращать в процесс. Но доля такого регранулята должна быть строго лимитирована — не более 10-15%. Иначе деградация полимера после нескольких циклов переплавки ухудшает механические свойства. Нужно очень четко отслеживать этот баланс.

Тренд — на сверхтонкие и композитные сепараторы. Оборудование для производства классических сепараторов здесь упирается в пределы. Нужны уже другие технологии, например, нанесение керамических или арамидных покрытий. Это значит, что к стандартной линии нужно будет добавлять модули напыления или пропитки. И здесь опять важна гибкость исходной конструкции. Платформа, которую предлагают такие компании, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи, с их фокусом на создание интеллектуальных платформ для инкубирования промышленных решений, выглядит логичным ответом на этот вызов. Их опыт работы с исследовательскими институтами как раз может помочь в апробации таких гибридных линий.

Другой вектор — цифровой двойник. Пока это больше теория, но в будущем возможность смоделировать поведение расплава в головке или процесс растяжения в виртуальной среде перед физической настройкой линии сэкономит тонны материала и недели времени. Но для этого нужны очень точные реологические модели именно того сырья, с которым работаешь.

В итоге, выбор и эксплуатация оборудования для производства полипропиленовых сепараторов — это не покупка станков по списку. Это сборка сложного организма, где механика, термодинамика, материаловедение и автоматизация переплетены в один клубок. Каждая деталь важна, и сбой в, казалось бы, второстепенном узле может поставить крест на качестве всей продукции. Главный совет — не экономить на системе контроля и всегда иметь запас по точности и гибкости настройки. Потому что требования рынка меняются быстрее, чем можно заменить саму линию.