ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про оборудование для производства литий-ионных батарей, многие сразу представляют себе огромные автоматические линии в чистых помещениях. Это, конечно, вершина, но путь к ней начинается с другого. Частая ошибка — думать, что можно просто купить набор машин и запустить производство. На деле, самое сложное — это не сам аппарат, а понимание того, как все этапы — от замеса пасты до формирования ячейки — связаны между собой. Погрешность на одном участке множится на следующем. Я много раз видел, как компании закупали дорогущую каландровую установку, но не могли добиться нужной плотности и гладкости электродной ленты, потому что не уделили внимания предшествующему этапу — диспергированию и нанесению покрытия. Получается, что оборудование работает, но продукт — нет.

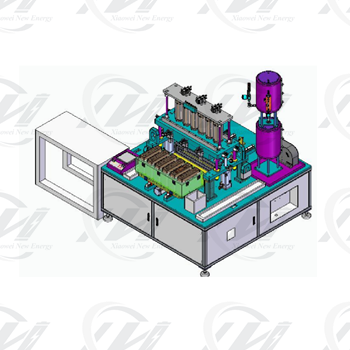

Именно поэтому я всегда настаиваю, что серьезное производство рождается не на заводском цеху, а в лаборатории. Нужно сначала десять раз проверить рецептуру, технологию, совместимость материалов на маленьких объемах. Вот, например, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи — их подход мне близок. Они с 2014 года работают именно с научными институтами и R&D-отделами, предоставляя им платформу для экспериментов. Это умный ход. Потому что их клиенты — те, кто создает батареи будущего, и им нужно не гигафабричное оборудование, а точные, гибкие установки для отработки технологии.

Я сам прошел через этап, когда нужно было подобрать параметры для анодной пасты на основе кремния. Проблема в том, что стандартный миксер для катодной пасты (скажем, на основе NMC) тут не подходит. Нужна совершенно другая геометрия лопастей, скорость, вакуумирование, чтобы избежать захвата воздуха и добиться однородности. Мы потратили месяца три, перебирая настройки на небольшой лабораторной установке. Если бы мы сразу заказали большой производственный миксер, мы бы просто испортили тонны дорогого сырья. Сайт xiaoweitop.ru в своем описании как раз акцентирует это — создание безопасной и эффективной платформы для экспериментальных исследований. Это и есть фундамент.

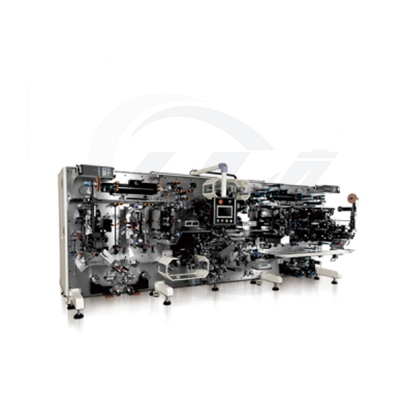

После лаборатории идет пилотная линия. Вот здесь уже появляется то самое оборудование для производства, но в миниатюре. Её задача — не выдать тонны продукции, а подтвердить, что процесс, отработанный в колбе, масштабируется. И здесь кроется миллион нюансов. Скорость нанесения покрытия на пилотной машине в 5 метров в минуту — это одно. А когда ты пытаешься поднять её до 50 м/мин на промышленной линии, начинают вылезать проблемы с подсушиванием, растрескиванием покрытия, краевым эффектом. Пилотная линия должна эти риски выявлять.

Давайте пройдемся по цепочке. Начнем с нанесения покрытия (coating). Многие гонятся за шириной ножа или зазором, но забывают про температуру сушки. Неравномерный нагрев в сушильной камере — и у тебя влажность электродной ленты по краям отличается от центра. Потом на каландрировании это выльется в разную плотность. Я видел линии, где инженеры неделями боролись с дефектами каландрования, а причина была в старом, плохо отбалансированном сушильном шкафу на этапе coating.

Сам каландр — сердце процесса. Здесь давление и температура — всё. Но есть тонкость: валки должны быть идеально ровными и, что критично, одинаковой температуры по всей длине. Разница даже в пару градусов — и плотность ленты ?поплывет?. Мы как-то купили б/у каландр, вроде бы проверили биение валов, всё было в норме. А при запуске обнаружили, что система термостатирования одного из валов ?устала? и дает перепад. Пришлось ставить внешний контур, дорабатывать. Это к вопросу о том, что оборудование — это система, а не набор узлов.

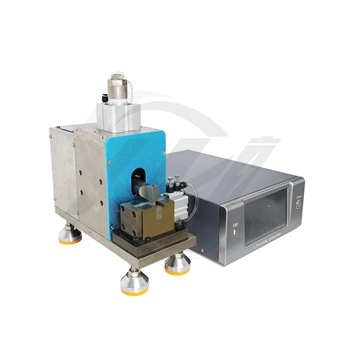

Резка (slitting). Казалось бы, простой этап. Но качество ножей, их выравнивание, натяжение полотна — если что-то не так, получаешь заусенцы на кромке или пыль от активного материала. Эта пыль потом в процессе сборки может привести к микро-коротким замыканиям. Контроль здесь должен быть на высоте. Часто экономят на системе очистки ножей и сбора пыли на этом этапе, а потом удивляются низкому выходу годных ячеек после формирования.

Переходим к сборке. Для цилиндрических элементов это одно, для ламинированных пакетов — другое. Оборудование для сборки пакетов, особенно с зиговкой (stacking), — это высший пилотаж. Точность позиционирования слоев, контроль отсутствия смещения — здесь нужны хорошие системы машинного зрения. Но и они иногда ?ослепляют?. Помню случай, когда датчик не мог отличить темный сепаратор от анода при определенном освещении, и происходило смещение. Пришлось менять спектр подсветки.

Заправка электролита — отдельная история. Здесь важна не только точность дозирования, но и условия: влажность, температура, степень вакуумирования ячейки перед заправкой. Если не удалить воздух, он останется в порах электрода, и электролит не заполнит их полностью. Это скажется на импедансе и скорости формирования. Оборудование для вакуумной пропитки должно создавать глубокий вакуум и выдерживать его. Не все установки, особенно из бюджетного сегмента, с этим справляются.

Формирование (formation) и тестирование — это финальный и самый информативный этап. Современное оборудование для производства литий-ионных батарей включает в себя сложные зарядно-разрядные стенды с возможностью прецизионного измерения напряжения, тока, температуры и даже газовыделения. Данные с этого этапа — золото. Они показывают, насколько стабильна химия, нет ли внутренних дефектов. Но интерпретировать эти данные — искусство. Кривая напряжения может рассказать о многом, но нужно знать, что именно искать.

Сейчас все хотят полностью автоматизированную линию с MES-системой. Это правильно для больших объемов. Но интеграция оборудования от разных производителей — это ад. Каждый станок говорит на своем языке (протоколе). Часто обещают OPC UA, а на деле оказывается устаревший Modbus, да еще с кастомными регистрами. Настройка обмена данными между, скажем, машиной для сборки и тестовым стендом может занять больше времени, чем монтаж самих машин.

Автоматизация — это не только роботы-манипуляторы. Это, в первую очередь, система контроля качества в реальном времени. Датчики толщины, веса, визуальный контроль на каждом этапе. Но здесь важно не перегрузить систему ложными срабатываниями. Настройка порогов отбраковки — это всегда компромисс между качеством и выходом годных. Слишком жесткие настройки — и ты выбрасываешь хороший продукт; слишком мягкие — пропускаешь брак.

И вот здесь возвращаемся к важности платформы, о которой говорит ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их фокус на создании интеллектуальной платформы для исследований и инкубирования — это как раз проработка этих связей между этапами, сбор данных, их анализ. Прежде чем строить гигафабрику, нужно создать такую ?цифровую тень? процесса на небольшом масштабе. Это снижает риски на порядок.

Куда движется оборудование? Тренд — на увеличение скорости и одновременное повышение точности. Но есть и другой путь — гибкость. Рынок требует все новых форматов ячеек, новых химических составов. Поэтому оборудование должно быть не просто быстрым, но и перестраиваемым. Быстрая переналадка под другой формат электрода, другой тип сборки.

Еще один момент — экологичность и безопасность самого процесса производства. Системы рециркуляции и очистки растворителей, эффективная вентиляция, сбор и утилизация пыли. Это уже не просто вспомогательные системы, а обязательная часть современной линии. Их стоимость и сложность часто недооценивают на этапе планирования.

В итоге, что я хочу сказать? Оборудование для производства литий-ионных батарей — это живой, сложный организм. Его нельзя просто купить по каталогу. Его нужно выстраивать, оттачивать, понимать взаимосвязи. Успех приходит к тем, кто начинает с глубокого изучения процесса на R&D-уровне, кто не боится много раз ошибиться на пилотной линии, прежде чем масштабироваться. И в этом контексте роль компаний-интеграторов, которые предоставляют не просто станки, а именно технологическую платформу для отработки и инкубации, как та же Сяовэй, становится все более критичной. Они продают не железо, а возможность сделать технологию жизнеспособной. А это, в конечном счете, и есть самое ценное.