ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?непрерывная машина для продольной резки?, многие сразу представляют себе просто большой резак для рулонного материала. Но на деле, если говорить о реальной работе, особенно в контексте новых технологий и исследовательских линий, всё куда тоньше. Основная ошибка — считать, что главное — это скорость реза. На самом деле, ключевой момент — это именно непрерывность процесса и сохранение свойств материала на стыке, будь то экспериментальные образцы для НИИ или пробная партия для инкубации технологии.

Взять, к примеру, подачу материала. Казалось бы, стандартный узел размотки. Но когда работаешь с композитными плёнками для новых энергетических решений — теми самыми, что идут на исследования в университетские лаборатории или корпоративные R&D-отделы, — тут начинаются нюансы. Натяжение должно быть идеально выверенным и адаптивным. Слишком слабое — полотно ?пойдёт волной?, и рез получится с зазубринами. Слишком сильное — можно деформировать внутреннюю структуру материала ещё до реза, что для исследовательских образцов смерти подобно. Часто вижу, как настраивают машину по старинке, ?на глазок?, а потом удивляются, почему данные по кинетике деградации электрода в отчёте не сходятся.

Или система позиционирования ножа. Многие производители экономят на этом, ставя простые направляющие. Но для точной продольной резки, особенно когда речь о тонких токосборниках или сепараторах, нужна система с обратной связью. Микронные колебания — и весь рулон в брак. Помню случай на одной из пилотных линий: резали экспериментальную катодную плёнку. Вроде всё настроено, а на выходе — разная ширина полос. Оказалось, вибрация от соседнего оборудования сбивала каретку. Пришлось делать отдельный фундамент и ставить активные демпферы. Мелочь? Для массового производства, может, и да. А для создания работоспособного прототипа ячейки — критично.

Ещё один момент — удаление облоя. При непрерывной резке он образуется постоянно. Если его не удалять сразу и эффективно, он наматывается на валы, попадает между слоями материала — и прощай, чистота эксперимента. Особенно важно это для компаний, которые как раз и занимаются созданием интеллектуальных платформ для исследований, где чистота процесса — часть методологии. Простая вытяжная система тут не всегда спасает, нужен продуманный отсос с сепарацией.

Здесь стоит упомянуть опыт работы с оборудованием от ООО Гуандун Сяовэй Нью Энерджи Технолоджи. С их техникой столкнулся, когда искали решение для оснащения лабораторно-промышленного центра при вузе. Их сайт xiaoweitop.ru позиционирует компанию как создателя безопасных и эффективных платформ для исследований в области новой энергии. Что интересно, в их подходе к непрерывной машине для продольной резки чувствуется именно понимание исследовательской кухни. Машина была не самой дорогой, но в ней были заложены возможности для тонкой настройки под разные хрупкие материалы.

Однако не обошлось без косяков. В их ранней модели был упор на автоматизацию, что, в принципе, логично для ?интеллектуальной платформы?. Но интерфейс управления оказался перегруженным, а некоторые критичные параметры, вроде температуры в зоне реза (которая важна для полимерных сепараторов), выводились вторичными меню. Лаборанты, не инженеры-настройщики, терялись. Получался парадокс: машина для расширения возможностей исследований временно эти возможности ограничивала. Мы дали обратную связь. Что ценно — они её услышали. В следующих модификациях логика управления стала более интуитивной, а основные технологические параметры вывели на главный экран.

Этот пример хорошо показывает, что даже у высокотехнологичных предприятий, работающих с научным сектором, бывает разрыв между инженерной мыслью и практикой ежедневного использования на исследовательской линии. Их сила, как я понял, в другом — в готовности адаптировать базовую платформу под нестандартные задачи. Например, та же машина позже была доработана под резку не только рулонных, но и препрегов для суперконденсаторов, что для нашей работы было неожиданным и полезным бонусом.

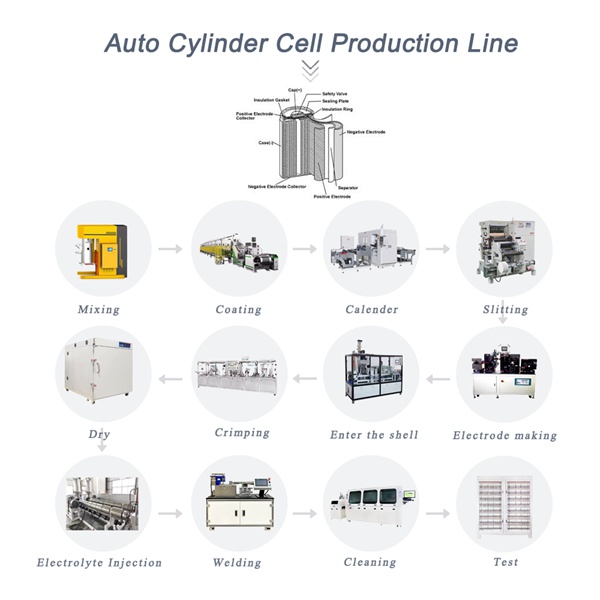

Сама по себе машина для продольной резки — это всего лишь узел. Её реальная ценность раскрывается только в связке с другим оборудованием. Вот тут философия, заявленная ООО Гуандун Сяовэй Нью Энерджи Технолоджи про ?комплексное обслуживание?, попадает в точку. Важно, чтобы она могла ?общаться? с системой контроля качества, например, с камерой для обнаружения дефектов, или с весовым дозатором для учёта выхода продукта.

На одной из линий по инкубированию технологии производства твердотельных электролитов пытались поставить машину одного производителя и систему vision-инспекции другого. Протоколы не сошлись. Пришлось городить промежуточный ПЛК и писать костыли. Потеря времени, денег, нервов. Когда же работаешь с платформенным решением, где всё изначально заточено под совместную работу, таких проблем меньше. Китайцы в этом плане часто предлагают именно комплекс: от размотки и резки до упаковки, что для стартап-проектов или нового направления в НИИ может быть спасением.

Но и тут есть подводный камень. Готовая линия — это жёсткая конструкция. А исследования — процесс итеративный. Сегодня режешь анодную плёнку толщиной 100 мкм, завтра — 70, а послезавтра пробуешь материал с армирующей сеткой. Поэтому гибкость и модульность конструкции машины — это must-have. Возможность быстро сменить тип ножа (дисковый, сабельный, ультразвуковой), переконфигурировать систему транспортировки полос — вот что действительно ценится в практике.

Все говорят о точности и скорости. Но в реальной работе, особенно в условиях ограниченного бюджета научной группы или стартапа, на первый план выходит стоимость владения. И тут у непрерывной машины продольной резки есть скрытые статьи расходов.

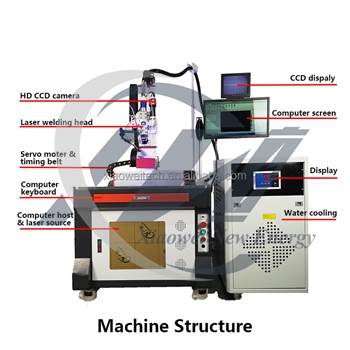

Первое — ножи. Резать углеродное волокно или материалы с абразивными наполнителями — это одна история. Ножи тупятся невероятно быстро. Некоторые поставщики, включая упомянутую компанию, предлагают систему лазерной резки как опцию. Капитальные затраты выше, но для некоторых исследований это окупается отсутствием износа инструмента и идеально чистым краем без механического воздействия. Решение не для всех, но знать о такой возможности надо.

Второе — энергопотребление. Непрерывная работа — это не только работа главного привода. Это системы охлаждения (если резка лазерная или термическая), вентиляции, подсветки, контроллеров. Машина, которая экономит 5% на основном резе, но при этом имеет неоптимизированные вспомогательные системы, может в итоге быть дороже. При выборе стоит запрашивать полный энергопаспорт на разные режимы, а не только пиковую мощность.

Третье, и самое важное для исследований, — воспроизводимость. Дешёвая машина может дать хороший рез сегодня, при определённой влажности и температуре в цехе. А завтра — уже нет. Потери на брак экспериментальных материалов, стоимость которых может быть астрономической (те же литий-металлические аноды), легко перечёркивают экономию на самом оборудовании. Поэтому стабильность — это не роскошь, а инструмент экономии.

Если говорить о трендах, то тут всё движется в сторону большей ?интеллектуальности?, но не на уровне маркетинга, а на уровне функционала. Машина перестаёт быть просто исполнительным механизмом. Она становится источником данных. Встроенные датчики вибрации, тепловизоры для контроля температуры в зоне реза, системы анализа изображения края в реальном времени — всё это генерирует массив данных.

Для исследовательского института или отдела разработок это золотая жила. Можно строить корреляции между параметрами резки и конечными характеристиками изделия. Допустим, меняя скорость и давление ножа, и одновременно измеряя шероховатость края, можно эмпирически найти оптимальный режим для минимизации потерь ёмкости в аккумуляторной ячейке. Это и есть то самое ?расширение возможностей научных исследований?, о котором заявляют многие технологические компании.

Вторая тенденция — это миниатюризация и гибридизация линий. Уже появляются компактные машины для продольной резки, встроенные в глюбоксы или атмосферные боксы для работы с воздухочувствительными материалами. Это прямой ответ на запрос науки. И здесь, кстати, подход, когда компания изначально ориентирована на обслуживание научных учреждений, как ООО Гуандун Сяовэй, даёт ей преимущество. Они быстрее улавливают эти нишевые, но важные потребности, чем крупные промышленные гиганты.

В итоге, выбор такой машины — это всегда компромисс между бюджетом, гибкостью, точностью и будущей масштабируемостью. Главное — чётко понимать, для каких именно материалов и под какие задачи она нужна. И помнить, что даже самая продвинутая техника — всего лишь инструмент в руках исследователя. Без грамотной настройки и понимания физики процесса она так и останется просто железом, а не тем самым двигателем прогресса в новой энергетике.