ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?многофункциональные машины для нанесения покрытий?, первое, что приходит в голову — это универсальный аппарат, который делает всё. Но на практике это часто оказывается ловушкой. Многие, особенно в исследовательских лабораториях или на старте мелкосерийного производства, гонятся за этой самой ?многофункциональностью?, надеясь одним устройством закрыть все задачи: от нанесения тонких плёнок для батарей до создания защитных слоёв. Потом сталкиваются с тем, что машина вроде всё умеет, но ничего по-настоящему хорошо. Концентрация паров, контроль толщины, равномерность нанесения на сложные подложки — везде компромиссы. Я сам через это проходил, когда лет семь назад подбирал оборудование для одной лаборатории при вузе. Хотели сэкономить на пространстве и бюджете, купили ?универсальный? агрегат у одного европейского производителя. В итоге для тонких работ пришлось докупать отдельный спрей-коатер, а для равномерного напыления на большие площади — ещё одну установку. Так что ?многофункциональность? — это не про ?всё в одном?, а скорее про гибкую конфигурацию под конкретный класс задач, что, кстати, хорошо понимают в некоторых компаниях, работающих на стыке науки и индустрии.

Если отбросить маркетинг, то под этим термином обычно подразумевают машины, которые комбинируют несколько методов нанесения в одной платформе. Например, спрей-покрытие и щелевое нанесение, или напыление и сушку в одном замкнутом цикле. Ключевое здесь — не количество методов, а возможность их интегрированного и контролируемого применения. Часто вижу, как в техзаданиях просто перечисляют технологии: CVD, PVD, спрей. Но без чёткого понимания, как будут переключаться режимы, как чистится камера между процессами, какой контроль среды нужен, это всё превращается в груду железа. Один из болезненных моментов — совместимость материалов. Оборудование для нанесения электродных паст для литий-ионных аккумуляторов, скажем, после работы с определёнными суспензиями может быть непригодно для тонких оксидных покрытий без полной разборки и чистки. А это время, а это простой.

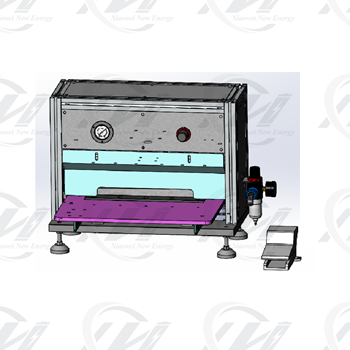

Вот тут и важна инженерная мысль. Хорошая многофункциональная машина для нанесения покрытий проектируется с модульной архитектурой. Не просто разные сопла вкрутили, а продуманы быстросъёмы, отдельные контуры подачи материалов, система вентиляции и фильтрации под каждый тип процесса. Я как-то разбирал установку от китайской компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они, кстати, с 2014 года как раз на научные институты и R&D отделы ориентируются. У них в одной из линеек была интересная схема: основной блок — это прецизионная платформа с подогревом и вакуумным столиком, а методы нанесения — это подключаемые модули. То есть, по сути, ты покупаешь ?конструктор?. Для университетской лаборатории, где сегодня работают с перовскитами, а завтра могут запустить проект по гибкой электронике, это часто более разумный путь, чем искать мифический ?аппарат на все случаи жизни?. На их сайте https://www.xiaoweitop.ru видно, что философия компании — создание именно платформенных решений для исследований и инкубирования производств, а не продажа жёстко заточенных машин.

И ещё момент про автоматизацию. Настоящая многофункциональность сегодня немыслима без программного управления, которое позволяет не просто переключать режимы, а выстраивать целые технологические цепочки. Но и здесь есть подводные камни. Слишком сложный софт, требующий для каждой смены рецепта участия инженера-программиста, убивает всю гибкость. Идеал — это интуитивный интерфейс, где технолог может ?научить? машину последовательности: очистка инертным газом, нагрев до 80°C, нанесение слоя методом А со скоростью X, промежуточная сушка, нанесение слоя методом Б. И чтобы это сохранялось как отдельный рецепт. Видел такие решения, они действительно расширяют возможности, особенно для отработки новых процессов в области новой энергетики.

Расскажу про один конкретный кейс, не называя заказчика. Лаборатория химфака получила грант на разработку твёрдотельных электролитов. Нужно было наносить многослойные композитные покрытия на различные подложки. Выбрали как раз многофункциональную установку азиатского производства (не буду указывать бренд, не в нём суть). Первые недели — восторг. Всё в одной камере: распылили суспензию, прокалили инфракрасным нагревателем, нанесли тонкий слой металла магнетронным напылением. Прототипы делали быстро.

А потом начались ?но?. Главная проблема вскрылась при попытке масштабировать процесс с опытного образца 5x5 см на пластину 15x15 см. Равномерность покрытия поплыла. Оказалось, что система распыления, идеальная для маленьких площадей, при увеличении зоны даёт краевые эффекты — капли слипаются, образуются наплывы. Пришлось лезть в конструкцию, заказывать другую головку с более широким факелом и точной регулировкой давления газа-носителя. Это заняло месяц. Второй момент — взаимное влияние процессов. Остаточные пары от органического связующего из суспензии оседали на мишень для магнетронного напыления, снижая её эффективность и загрязняя следующий слой. Пришлось встраивать дополнительную плазменную очистку камеры между циклами, чего изначально в проекте не было.

Этот опыт дорогого стоил, но он чётко показал: покупая такую машину, нужно сразу закладывать в бюджет и время на доводку ?под себя?. Ни один производитель, даже самый продвинутый, не может предусмотреть все нюансы твоего конкретного материала и твоей технологии. Лучшие поставщики — те, кто это понимает и готов участвовать в процессе адаптации. Из описания ООО Гуандун Сяовэй Нью Энерджи Технолоджи видно, что они позиционируют себя не просто как продавцы железа, а как создатели сервисной платформы. Для исследовательских задач это критически важно. Готовность инженеров компании помочь настроить рецепт или предложить апгрейд модуля часто ценнее, чем список технических характеристик в каталоге.

Итак, допустим, тебе нужна такая машина. Ты уже прошёл этап первичного отбора по параметрам: размер рабочей зоны, диапазон толщин, поддерживаемые методы. Что дальше? Вот список неочевидных, но vital пунктов из моего чек-листа.

Во-первых, лёгкость обслуживания и очистки. Попроси схему разборки основных узлов. Если для того, чтобы прочистить сопло распылителя, нужно разбирать пол-машины с помощью специального инструмента, который идёт только от производителя, — это плохой знак. В исследовательской среде, где материалы меняются часто, ты будешь делать это постоянно. Идеально, если ключевые элементы — сопла, поддоны для сбора излишков, защитные экраны — имеют быстросъёмные соединения и могут быть легко заменены на дубликаты для мойки.

Во-вторых, система контроля и обратной связи. Дешёвые машины часто работают ?в открытом цикле?: задал давление, скорость подачи и — вперёд. Качество покрытия проверяешь потом, постфактум. Более продвинутые системы имеют in-situ мониторинг: оптические датчики для контроля толщины в реальном времени, пирометры для точного отслеживания температуры подложки. Это не просто ?прибамбас?, это то, что превращает установку из устройства для нанесения в инструмент для исследований. Позволяет строить корреляции между параметрами процесса и свойствами плёнки сразу, не теряя времени на множество ?слепых? экспериментов.

В-третьих, экосистема. Под этим я понимаю доступность расходников, запасных частей, а также наличие базы знаний или сообщества пользователей. Если производитель, как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, фокусируется на создании комплексной платформы для R&D, то у него, скорее всего, уже накоплены типовые решения для разных классов задач: для фотоэлектрики, для аккумуляторов, для каталитических покрытий. Возможность получить не просто оборудование, а доступ к этим наработкам — огромный плюс. Особенно для молодых научных групп.

Куда всё движется? Многофункциональность постепенно перерастает в понятие ?интеллектуальной производственной ячейки? для лаборатории. Речь уже не просто о комбинации методов нанесения, а о встраивании этой машины в цифровой контур. Машина, которая не только наносит покрытие, но и автоматически записывает все параметры процесса (вплоть до температуры и влажности в лаборатории) в цифровой паспорт образца. Которая может по результатам in-situ измерений скорректировать параметры следующего слоя. Или которая, используя машинное обучение на данных предыдущих экспериментов, предложит оператору: ?Для достижения заданной электропроводности при следующем запуске попробуй увеличить скорость подачи на 5% и снизить температуру сушки на 10 градусов?.

Это уже не фантастика. Отдельные элементы такого подхода появляются. Видел прототип, где многофункциональный коАтер был связан с робот-манипулятором, загружающим и разгружающим подложки из геликонтейнера. Это для тех случаев, когда нужно провести сотни идентичных экспериментов с варьированием одного параметра. Для индустрии новой энергетики, где скорость поиска оптимального состава и архитектуры материала критична, такие решения будут востребованы всё больше.

Но здесь же кроется и новый вызов. Чем сложнее и ?умнее? система, тем выше требования к квалификации оператора. Уже недостаточно быть просто химиком или материаловедом. Нужно понимать основы мехатроники, разбираться в интерфейсах API, чтобы связать установку с другим лабораторным софтом. Производителям, которые хотят оставаться на острие, как раз тем, кто работает с научными учреждениями, придётся думать не только об ?аппаратной? части, но и об образовательном компоненте, о создании удобных инструментов для работы с данными. Платформа, о которой говорит в своём описании ООО Гуандун Сяовэй, подразумевает и это — расширение возможностей исследований через технологическую инфраструктуру.

Подводя черту, хочу сказать, что за годы работы я перестал воспринимать ?многофункциональность? как статичную характеристику, которую можно прочитать в паспорте. Это скорее динамическое свойство системы ?машина + оператор + технологическая задача?. Одна и та же установка в руках опытного инженера, который знает её слабые места и умеет их обходить, может творить чудеса. В руках же человека, который ждёт, что аппарат всё сделает сам, она разочарует.

Поэтому мой главный совет: при выборе машины для нанесения покрытий с широкими возможностями, смотри не только на список функций. Смотри на культуру компании-производителя, на её готовность к диалогу и совместному решению нестандартных задач. Смотри на то, насколько архитектура открыта для модификаций. И обязательно запланируйте ресурс (время, деньги, человеческие) на этап внедрения и ?притирки? оборудования под ваши конкретные материалы и процессы. Именно этот этап превращает покупку в инвестицию, а не в расходы.

И да, иногда оказывается, что две-три более простые, но узкоспециализированные машины, выстроенные в мини-линию, дадут и большую надёжность, и большую итоговую производительность, чем одна навороченная ?мультитул?. Но это решение нужно принимать, уже глубоко погрузившись в свою технологию. Всё возвращается к старой истине: сначала определи задачу, а потом ищи под неё инструмент, а не наоборот. А многофункциональные машины — это как раз тот мощный, но сложный инструмент, который раскрывает свой потенциал только в умелых и понимающих руках.