ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?машина для точечной сварки аккумуляторов?, многие представляют себе просто сварочный пистолет с парой электродов. Это первое и самое распространённое заблуждение. На деле, если речь идёт о серьёзной сборке, особенно литиевых батарей для R&D или малых серий, это целый комплекс, где сам сварочный модуль — лишь вершина айсберга. От точности управления током и давлением до системы позиционирования ячейки — всё влияет на качество соединения никелевой ленты с клеммой. И здесь часто кроется подвох: можно купить дорогой аппарат, но без понимания процесса получить нестабильные результаты, перегрев или, что хуже, скрытый дефект сварного пятна.

В лабораторных условиях или при сборке опытных образцов для исследований ключевое — это повторяемость. Нельзя сегодня сделать идеальный шов, а завтра — прожечь ячейку. Наша практика, в том числе в сотрудничестве с такими структурами, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, показывает, что многие недооценивают роль подготовки поверхности. Даже микроскопическая окисная плёнка на никелевой ленте или клемме аккумулятора резко повышает переходное сопротивление. Поэтому хорошая машина для точечной сварки часто идёт в паре с системой локальной зачистки или, как минимум, требует строгого протокола предварительной обработки материалов. Без этого параметры сварки, выставленные по паспорту, просто не сработают.

Ещё один нюанс — тепловложение. Особенно критично для современных высокоёмких ячеек. Перегрев в точке контакта может не привести к мгновенному разрушению, но запустит деградацию внутренних слоев электрода. Мы сталкивались с ситуациями, когда батарея проходила все первоначальные тесты, но её цикличность или внутреннее сопротивление через 50 циклов оказывались хуже ожидаемых. Причина — в излишне агрессивном сварочном цикле. Поэтому сейчас мы смотрим не просто на аппараты, а на системы с обратной связью по сопротивлению или даже с пирометрическим контролем температуры в реальном времени. Такие решения, кстати, предлагаются на платформе xiaoweitop.ru, что логично для компании, которая с 2014 года фокусируется на создании интеллектуальных платформ для R&D.

Пробовали, например, работать с простыми инверторными аппаратами, адаптированными под точечную сварку. Для грубых работ, скажем, на старых типах аккумуляторов — сойдёт. Но для сборки модуля под конкретные исследовательские задачи, где важна каждая миллиомная доля сопротивления, — это путь в никуда. Нестабильность импульса, отсутствие точного контроля длительности — всё это давало разброс по качеству пятна до 30%. Пришлось отказаться. Вывод: экономия на оборудовании для точечной сварки в исследовательской работе ложная. Лучше меньше операций, но на предсказуемой системе.

Итак, если отбросить маркетинг, на что по-настоящему важно обратить внимание? Первое — источник тока и система его формирования. Импульсные конденсаторные системы хороши скоростью и мощностью короткого импульса, что минимизирует зону термического влияния. Но для сварки тонких лент (скажем, 0.1 мм) к более толстой клемме иногда нужен не один резкий удар, а серия коротких импульсов для ?прогрева? без брызг. Значит, нужен программируемый контроллер. Второе — электроды. Материал, форма, система охлаждения. Медные электроды — стандарт, но для алюминиевых лент (всё чаще встречается в современных элементах) уже нужны специальные сплавы, иначе происходит быстрое загрязнение и ?прилипание?.

Третье, и это часто упускается из виду, — механика. Жёсткость и точность позиционирования сварочной головки, плавность и параллельность хода электродов. Люфт в несколько десятых миллиметра может привести к неравномерному давлению, и одно пятно будет хорошим, а второе — слабым. В нашем опыте, когда мы настраивали линию для одного исследовательского института, именно механическая доработка штатного китайского аппарата (усиление направляющих, установка сервопривода) дала прирост в стабильности результатов на 40%. Информация о подобных комплексных решениях есть на сайте ООО Гуандун Сяовэй Нью Энерджи Технолоджи, что подтверждает их ориентацию на создание именно безопасных и эффективных платформ, а не просто на продажу оборудования.

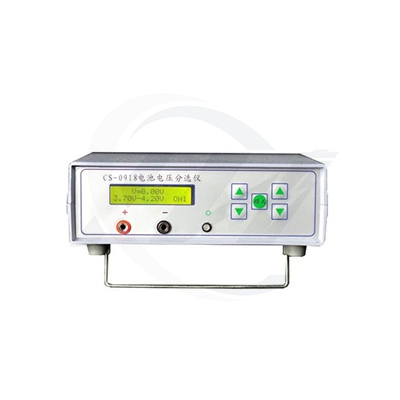

И последнее — интерфейс и диагностика. Хорошая машина должна не только варить, но и записывать параметры каждого импульса: ток, напряжение, сопротивление, длительность. Это бесценные данные для анализа. Если после 200 сварных точек вы видите тренд на рост необходимого тока для достижения того же качества, это сигнал: пора менять электроды или чистить поверхность. Без такой истории оператор работает вслепую.

В лаборатории или опытном производстве машина для точечной сварки аккумуляторов редко работает сама по себе. Она — часть цепочки. Например, после лазерной резки или ультразвуковой очистки ячеек. Поэтому важна совместимость с другими системами, возможность автоматической подачи данных или интеграции в общую систему управления экспериментом. Вот где становится важна философия поставщика. Если компания, как та же Сяовэй, позиционирует себя как создатель комплексной платформы для исследований, то её оборудование, как правило, проектируется с учётом такой интеграции — есть стандартные интерфейсы, протоколы обмена данными, возможность кастомизации.

Приведу конкретный кейс. Был проект по созданию прототипа батареи с нестандартной геометрией ячеек. Стандартный аппарат с фиксированной конфигурацией электродов не подходил. Нужна была головка с изменяемым вылетом и углом наклона. Обратились к нескольким поставщикам. Там, где продавали просто аппараты, сказали: ?Нет, только стандарт?. А там, где понимали суть исследовательских задач, предложили модульное решение — базовый силовой блок и сменные головки с индивидуальным дизайном. Это и есть разница между продавцом железа и партнёром по разработке. Судя по описанию деятельности на https://www.xiaoweitop.ru, компания как раз из вторых, делая ставку на расширение возможностей научных исследований.

Отсюда вывод для специалиста: выбирая оборудование, смотрите не только на технические характеристики, но и на экосистему поставщика. Может ли он помочь с доработкой? Есть ли у него опыт решения нестандартных задач? Предоставляет ли он полные данные по настройкам и калибровкам? Это экономит месяцы работы в будущем.

Даже с хорошим оборудованием можно наступить на грабли. Одна из самых частых ошибок — неправильный подбор параметров сварки ?на глазок?. Без проведения серии тестов на отбраковочных ячейках с последующим разрушающим контролем (разрыв, срез пятна) вы не поймёте, какая комбинация тока и длительности даёт оптимальное проплавление без перегрева. Мы завели правило: для любой новой комбинации материалов (тип ленты, толщина, покрытие клеммы) — минимум 30 тестовых сварок с анализом. Только потом — на рабочие ячейки.

Вторая ошибка — игнорирование состояния расходников. Электроды требуют регулярной шлифовки и замены. Их форма напрямую влияет на плотность тока. Затупленный электрод с увеличенной площадкой контакта даст широкое, но слабое пятно с высоким сопротивлением. Контролировать это нужно не по количеству сделанных сварок, а по результатам — тем самым графикам тока и сопротивления из истории работы аппарата.

И третье — недооценка окружающих условий. Влажность, температура в цехе или лаборатории могут влиять на поверхностное сопротивление. У нас был случай, когда летом, в жару, при повышенной влажности начался рост брака. Оказалось, конденсат на металле изменял условия начального контакта. Пришлось вводить локальный подогрев зоны сварки и контроль влажности в боксе. Так что машина для точечной сварки — это не автономный островок, её работа вписана в общий климат-контроль процесса.

Тенденции в аккумуляторостроении диктуют новые требования к сварочному оборудованию. Всё больше ячеек имеют алюминиевые клеммы или биметаллические переходники. Сварка алюминия — отдельная сложная задача из-за его быстрого окисления и высокой теплопроводности. Требуются более сложные импульсные формы тока, возможно, с преподогревом. Кроме того, растёт плотность упаковки элементов в модуле. Нужны аппараты, способные аккуратно работать в стеснённых условиях, с тонкими и длинными электродами, не теряя жёсткости.

Другой тренд — миниатюризация для специальной электроники. Сварка микро-точек на аккумуляторах для медицинских имплантатов или IoT-устройств. Здесь уже речь идёт о ювелирной точности, токах в десятки ампер при длительностях в микросекунды. Это уже другая лига оборудования, часто лазерная или ультразвуковая сварка начинает конкурировать с точечной. Но для многих исследовательских задач, где нужна гибкость и относительно невысокая стоимость операций, совершенствование именно контактной точечной сварки аккумуляторов остаётся актуальным.

В итоге, возвращаясь к началу. Машина для точечной сварки — это не просто инструмент. Это система, требующая глубокого понимания физики процесса, материаловедения и чёткой интеграции в технологическую цепочку. Выбор такого оборудования, особенно для ответственных исследований и разработок, — это инвестиция в качество и повторяемость будущих данных. И здесь важно сотрудничать с теми, кто видит в этом не просто сделку, а часть общего процесса создания новой энергии. Как, собственно, и заявлено в миссии компании, чей опыт мы частично рассматривали: создание платформы для экспериментальных исследований, где каждый элемент, включая сварочный аппарат, работает на общий результат — безопасность, эффективность и интеллект.