ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

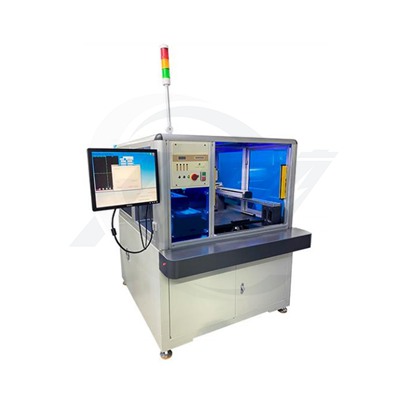

Когда говорят ?машина для резки ножницами?, многие сразу представляют себе простую гильотину для бумаги или рулонного материала. Это, пожалуй, самый распространённый пробел в понимании. На деле, особенно в контексте современных исследовательских и опытно-промышленных линий, как раз тех, что выстраивает, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru), это целый класс прецизионного оборудования. Речь идёт о системах для разделки электродов, сепараторов, композитных плёнок — всего того, что составляет ?начинку? аккумуляторов и топливных элементов. И здесь точность реза определяет очень многое: от качества сборки ячейки до итоговых электрохимических характеристик.

В лабораторных условиях часто обходятся ручным инструментом или малыми настольными резаками. Но как только речь заходит о воспроизводимости серии образцов для тестирования или, тем более, о запуске пилотной линии — без автоматизированной машины не обойтись. Компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, работая с НИИ и корпоративными R&D-отделами, как раз сталкивается с этим переходом постоянно. Их задача — создать связную технологическую цепочку, где резка — не изолированная операция, а звено, генерирующее минимальное количество брака и обеспечивающее стабильные геометрические параметры заготовки.

Ключевой момент, который часто упускают при выборе оборудования: машина для резки ножницами должна быть совместима не только с материалом по толщине, но и по его физико-химическим свойствам. Например, резка анодной плёнки, покрытой активным материалом. Ножницы с неправильным углом заточки или зазором будут не резать, а крошить покрытие, создавая микроскопическую пыль, которая потом влияет на чистоту сборки и может вызвать внутреннее замыкание. Видел такие случаи — потом месяцы уходили на поиск причины деградации ячейки.

Поэтому в спецификациях для исследовательских линий мы всегда акцентируем внимание на возможности тонкой регулировки зазора и усилия прижима. Иногда полезнее иметь машину с чуть меньшей номинальной производительностью, но с широким диапазоном настроек под разные ?сырые?, нестандартные материалы, которые как раз и идут в ход на этапе разработки.

Если отбросить маркетинговые описания, то при оценке машины нужно смотреть на три вещи: механическую стабильность рамы, тип привода ножа и систему выравнивания материала. Дешёвые модели часто грешат люфтами в направляющих, из-за чего при резке длинных листов (например, сепаратора шириной 300-400 мм) край получается не прямой, а с едва заметной ?волной?. Для лабораторного прототипа это может быть терпимо, но для корректных сравнительных испытаний партии образцов — уже нет.

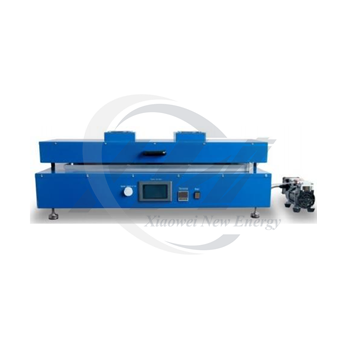

Привод — пневматический или электромеханический? Для сухих, непылящих материалов часто достаточно хорошего пневмопривода: быстро, дёшево, легко обслуживать. Но когда режешь что-то вроде катодного материала на алюминиевой фольге, где критична чистота, пневматика может задувать микрочастицы сжатым воздухом. Здесь уже нужен сервопривод с контролируемой скоростью и усилием на протяжении всего хода ножа. Это дороже, но именно такие машины мы обычно рекомендуем интегрировать в комплексные решения, подобные тем, что предлагает Xiaowei Top для инкубации промышленных технологий.

И про выравнивание. Многие забывают, что рулонный материал, особенно тонкий сепаратор (15-20 мкм), имеет внутренние напряжения и может слегка смещаться при подаче. Простая направляющая планка не всегда спасает. Хорошие системы используют комбинацию мягких прижимных валиков с регулируемым усилием и оптических датчиков края для коррекции. Без этого даже идеально острый нож даст косину.

Самый болезненный опыт — когда машину покупают как отдельный модуль, а потом пытаются ?встроить? в существующий процесс. Типичная история: закупили отличный резак, но подача материала на него идёт с рулонного разматывателя, не имеющего прецизионного контроля натяжения. В результате материал в зону реза приходит с переменным натяжением, и длина отрезанных сегментов ?плывёт? на доли миллиметра. Для исследовательских измерений, где важна повторяемость, это фатально.

Отсюда и подход ООО Гуандун Сяовэй Нью Энерджи Технолоджи к созданию именно платформ комплексного обслуживания. Их ценность не в том, чтобы продать станок, а в том, чтобы проработать интерфейсы между модулями: разматыватель — резак — транспортировка — сборка. В идеале, машина для резки ножницами должна получать сигнал от энкодера разматывателя и иметь собственную систему компенсации.

Был у нас случай на одной экспериментальной линии по сборке твердотельных батарей. Там использовалась многослойная композитная плёнка. Резка шла прекрасно, но после неё статический заряд на материале был такой, что слои при транспортировке слипались или притягивали пыль. Пришлось дооснащать зону выхода ионизатором и антистатическими щётками — мелочь, о которой в паспорте резака не напишут, но которая останавливает всю линию.

Сейчас много говорят о натрий-ионных батареях, твердотельных электролитах, гибких токосъёмниках. Для исследовательских институтов, которые являются целевой аудиторией компании Xiaowei Top, это означает работу с абсолютно новыми по механическим свойствам материалами. Некоторые композиты на основе полимерных электролитов, например, имеют выраженную вязкоупругость. Их нельзя просто ?перерубить? — они будут тянуться за ножом.

Для таких задач классическая машина для резки ножницами с прямым ножом может не подойти. Приходится рассматривать варианты с охлаждением зоны реза (например, полупроводниковыми элементами Пелетье) или использовать осциллирующий (вибрирующий) нож, который работает по принципу микронадрезания. Это уже специализированное, нишевое оборудование. Но именно готовность предлагать и адаптировать такие решения под конкретные исследовательские задачи, как заявлено в миссии компании на их сайте, и отличает просто поставщика оборудования от технологического партнёра.

Иногда решение лежит на поверхности, но его не видно без опыта. Для резки очень тонких и хрупких угольных или графеновых плёнок мы иногда рекомендуем не увеличивать усилие реза, а, наоборот, использовать сменные ножи из более мягкой, но износостойкой стали и чаще их точить. Мягкая сталь меньше ?рвёт? материал на микроуровне. Это кажется парадоксом, но работает.

Так что, если резюмировать, разговор о машине для резки ножницами в современном контексте — это почти никогда не разговор об отдельном станке. Это разговор о процессе, о воспроизводимости, о минимизации дефектов, которые потом невозможно отследить на готовом изделии, но которые влияют на его свойства. Особенно это критично на этапе исследований и отработки технологии, где каждый образец на вес золота.

Поэтому, выбирая такое оборудование для своих задач, будь то в университетской лаборатории или в отделе перспективных разработок промышленного предприятия, стоит смотреть не только на технические характеристики, но и на то, как поставщик понимает ваш полный технологический цикл. Способен ли он, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мыслить категориями безопасной, эффективной и интеллектуальной платформы, а не просто каталогом единиц оборудования. От этого, в конечном счёте, зависит скорость и качество вывода новых энергетических технологий из стен лаборатории в реальное производство.

И последнее: никогда не стесняйтесь привезти свой самый сложный, ?нестандартный? материал и попросить сделать пробную резку. Поведение материала в реальных условиях — единственный по-настоящему объективный критерий выбора. Всё остальное — просто теория.