ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда видишь запрос вроде 'лучший точечный сварочный аппарат для литий-ионной батареи завод', сразу понимаешь — человек ищет не просто прибор для пары аккумуляторов в гараже, а решение для серии, для линии, возможно, для запуска или модернизации производства. И вот здесь начинается самое интересное, потому что многие, особенно на старте, фокусируются только на самом аппарате, на его мощности или бренде, упуская из виду контекст завода. Завод — это не про один сварочный пост. Это про воспроизводимость результатов тысячу раз подряд, про интеграцию в линию, про совместимость с другими процессами, вроде сборки модулей или формирования шин. Самый мощный или дорогой аппарат в изоляции может оказаться бесполезным звеном.

Помню один проект, лет пять назад. Пришла задача настроить участок сборки батарей для небольшой партии электробайков. Заказчик купил, как ему сказали, 'топовый' немецкий точечный сварочник. Аппарат и правда классный, но... Он был спроектирован для стационарной работы с массивными контактами, а у нас — тонкие никелевые ленты на 18650 элементах, нужна была мобильность и скорость. Интегрировать его в конвейерную ленту оказалось кошмаром. Пришлось городить систему подачи, охлаждения, датчиков контроля. В итоге, львиная доля бюджета ушла не на сварку, а на адаптацию. Вывод, который тогда сформировался: лучший аппарат для завода — это не лучший аппарат в вакууме, а тот, который оптимально вписывается в конкретный технологический цикл. Нужно смотреть на скорость цикла (не только время сварки, но и время позиционирования, охлаждения), на возможность работы с роботизированными манипуляторами, на простоту замены электродов и калибровки.

Ещё один нюанс — управление и данные. На уровне цеха или лаборатории можно крутить ручки и смотреть на осциллограф. На заводе, особенно если речь идёт о контроле качества и прослеживаемости каждой ячейки, критически важна возможность цифрового управления и логирования параметров каждого сварочного импульса: тока, длительности, сопротивления. Без этого сертификация продукции для серьёзного рынка, того же автомобильного, практически невозможна. Аппарат должен 'разговаривать' по какому-то протоколу, отдавать данные в общую SCADA-систему. Многие бюджетные или лабораторные модели этого просто не умеют.

Именно поэтому, когда я сейчас вижу запрос с уточнением 'завод', в голове сразу выстраивается чек-лист: совместимость с автоматикой, надёжность при круглосуточной работе, система активного водяного охлаждения (пассивного воздушного на интенсивной линии не хватит), наличие встроенных систем мониторинга качества сварки (часто по косвенным параметрам вроде динамического сопротивления), и, что немаловажно, доступность сервиса и запчастей. Последнее — отдельная боль. Ждать месяц электрод из-за границы при простое линии — ситуация, которая хоронит многие амбициозные проекты.

Вот смотрите, распространённое заблуждение: взял аппарат с максимальным током в 2000А — и все проблемы решены. На деле, для литий-ионных батарей, особенно с тонкими стальными или алюминиевыми корпусами (как у цилиндрических 18650/21700 или призматических ячеек), важнее не пиковый ток, а его форма и стабильность. Импульс должен быть коротким (часто миллисекунды), но очень точным и воспроизводимым. Перегрев — главный враг. Можно 'зажарить' ячейку, не расплавив внешний корпус, но убив сепаратор внутри. Поэтому хороший точечный сварочный аппарат для литий-ионной батареи — это всегда аппарат с конденсаторным (емкостным) накоплением энергии или с транзисторным инверторным управлением. Сварочные трансформаторы переменного тока для этой тонкой работы не годятся — у них слишком 'длинный' и плохо контролируемый импульс.

Практический пример: сварка никелевой ленты на полюсный вывод. Если импульс слишком слабый или короткий — соединение будет механическим, с высоким переходным сопротивлением, оно будет греться в работе. Если слишком сильный — прожжёт ленту или, что хуже, повредит вывод ячейки, нарушив герметичность. Нужно найти 'окно'. И это окно разное для разной толщины ленты, разного покрытия (чистый никель, никелированная сталь), разной геометрии контакта. На заводе эту настройку делают один раз под конкретный продукт, а потом аппарат должен её держать месяцами. Дрейф параметров из-за нагрева или износа электродов недопустим. Отсюда важность системы обратной связи, которая компенсирует эти изменения, подстраивая энергию импульса в реальном времени.

Часто упускают из виду и сами электроды. Материал (обычно медь с добавками вроде хрома или циркония), форма, система охлаждения. На интенсивной линии их приходится регулярно шлифовать или заменять. Износ меняет площадь контакта, а значит, и плотность тока. В продвинутых системах есть датчики износа или даже автоматические механизмы правки электродов. В более простых — это ручная операция, которая ложится в график ТО. Но если её забыть или сделать невнимательно — прощай, стабильное качество сварки.

Был у меня опыт внедрения линии для сборки аккумуляторных блоков для складской техники. Аппаратуру для точечной сварки мы тогда заказывали у одного известного азиатского производителя. Аппараты пришли, на стенде показывали чудеса. Но когда начали встраивать в линию, всплыла проблема синхронизации. Наш сборочный робот подавал ячейку в гнездо, фиксировал, давал сигнал 'готово'. Сварочный аппарат должен был за доли секунды подвести электроды и дать импульс. Оказалось, что задержка между сигналом и реальным началом сварки у этого аппарата плавала в пределах 50-150 мс. Для робота это была вечность, он уже хотел двигаться дальше. Линия встала. Пришлось в срочном порядке городить внешний контроллер, который компенсировал эту задержку и давал роботу точный обратный сигнал. Мораль: при выборе аппарата для завода обязательно нужно тестировать его не в статике, а в динамике, в связке со всем оборудованием линии. Запрашивать точные технические характеристики по времени отклика, протоколам ввода-вывода (обычно это дискретные сигналы 24В или полевая шина типа Profinet/EtherCAT).

Ещё один аспект интеграции — эргономика обслуживания. Как часто нужно менять воду в системе охлаждения? Как быстро получить доступ к силовым тиристорам или конденсаторам для замены? Насколько удобно калибровать датчики усилия? Если на всё это нужно полдня и участие высококвалифицированного инженера — это плохой выбор для завода, где ключевой принцип — минимизация downtime. Идеальный аппарат для производства — это аппарат, который техник средней квалификации может обслуживать по понятным чек-листам.

И конечно, питание. Мощный сварочный аппарат — это большая нагрузка на сеть. Нужно считать пиковую потребляемую мощность, особенно если на линии несколько постов. Возможно, потребуется установка компенсаторов реактивной мощности или согласование с энергетиками. Это не те расходы, которые видны в первоначальной смете на оборудование, но они обязательно вылезут на этапе пусконаладки.

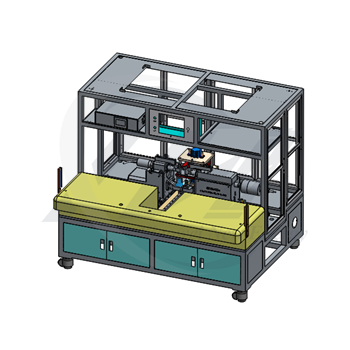

Сейчас на рынке есть несколько ниш. Есть гиганты вроде Siemens, Miller, Jovil, которые делают промышленные системы, но их цена и сложность часто избыточны для стартапа или небольшого завода. Есть масса китайских производителей, которые предлагают 'коробочные' решения, но с поддержкой и адаптацией под конкретную задачу бывает сложно. И есть компании, которые заняли интересную промежуточную позицию — они выросли из обслуживания НИОКР-сегмента и понимают всю цепочку от эксперимента до производства. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — https://www.xiaoweitop.ru). Они, судя по описанию, как раз из таких. Основаны в 2014, работают с университетами и исследовательскими отделами. Это важный момент. Компания, которая начинала с лабораторного оборудования, обычно очень хорошо чувствует нюансы технологического процесса. Они знают, какие параметры критичны для исследователя, а какие — для инженера на линии.

Их фокус на 'безопасную, эффективную и интеллектуальную платформу комплексного обслуживания для экспериментальных исследований и производственных линий новой энергии' — это не просто слова для сайта. На практике это может означать, что их сварочные аппараты изначально проектировались с учётом необходимости сбора данных, гибкости настроек, что как раз является хорошим фундаментом для последующего масштабирования на производство. Такие поставщики часто могут предложить не просто железо, а решение: помочь с подбором режимов сварки под конкретные материалы, предложить варианты интеграции. Это ценно.

Конечно, я не могу ручаться за конкретные модели без детального изучения. Но сам подход, когда компания обслуживает всю цепочку — от R&D до инкубирования производства — вызывает доверие. Они, скорее всего, сталкивались с теми самыми проблемами перехода от прототипа к серии и могли заложить решения в свои продукты. При выборе для завода я бы обязательно поинтересовался у такого поставщика не только характеристиками аппарата, но и кейсами его интеграции в действующие линии, наличием сервисных инженеров в регионе и возможностью доработки ПО или интерфейсов под специфические требования заказчика.

Так что, возвращаясь к исходному запросу. 'Лучший точечный сварочный аппарат для литий-ионной батареи завод' — это, по сути, поиск не аппарата, а надежного технологического партнёра и правильно спроектированной системы. Ключевые критерии выбора смещаются с технических спецификаций (которые, конечно, должны быть на уровне) на системные качества: интеграционная способность, надёжность, ремонтопригодность, наличие технической поддержки.

Прежде чем сравнивать цифры в каталогах, нужно чётко описать свой процесс: какие ячейки, какие ленты/шины, какой темп производства, какая степень автоматизации, какие требования к сбору данных. С этим техзаданием уже идти к поставщикам. И обязательно требовать тестов на своих материалах, в условиях, максимально приближенных к будущей линии. Только так можно избежать дорогостоящих ошибок.

В конце концов, успех производства аккумуляторов строится на повторяемости и качестве тысяч, миллионов соединений. Точечная сварка — это один из ключевых процессов, определяющих надёжность и безопасность конечного продукта. И экономить на нём или подходить к выбору поверхностно — значит закладывать риски в саму основу своего бизнеса. Выбор должен быть взвешенным, практичным и основанным не на громких лозунгах, а на понимании того, как этот кусок железа будет работать в реальном цеху, день за днём.