ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

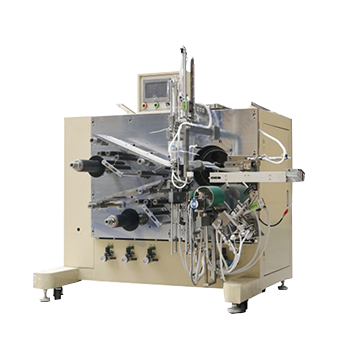

Когда слышишь ?лабораторный завод вакуумных печей?, многие сразу представляют нечто среднее между академической лабораторией и полноценным производственным цехом. На практике же это часто оказывается узкоспециализированная площадка, где прототипирование, мелкосерийный выпуск и отработка технологий идут рука об руку. Главное заблуждение — считать, что здесь делают ?просто маленькие печи?. Нет, задача в другом: создать оборудование, которое воспроизводит процессы крупнотоннажных установок в контролируемых, ?лабораторных? масштабах, но с ?заводской? надежностью и повторяемостью результатов. Именно на этом стыке и кроется основная сложность.

Возьмем, к примеру, отжиг спеченных магнитов. В промышленной печи загрузка — сотни килограмм, цикл — сутки. В лабораторном варианте нужно получить идентичную микроструктуру и магнитные свойства с образцом в 2-3 килограмма и за несколько часов. Казалось бы, просто уменьшил габариты. Но здесь вступает в игру физика: соотношение поверхности к объему меняется кардинально, иначе ведет себя теплообмен, по-другому работает система откачки. Стандартные конструкторские решения часто дают сбой.

У нас был проект для одного НИИ по созданию вакуумной печи для высокотемпературного спекания керамик. Заказчику требовалась рабочая температура 2200°C в вакууме 10?? мбар. Сделали по классической схеме с графитовым нагревателем и экранами. Все испытания на ?холодную? прошли отлично, но при первом же полном цикле столкнулись с аномальным градиентом температуры по рабочей зоне — разброс достигал 80°C. Оказалось, что на таких температурах и глубоком вакууме доминирующим механизмом становится радиационный теплообмен, и расположение экранов, рассчитанное для промышленной печи, для малого объема оказалось неоптимальным. Пришлось пересчитывать и переделывать всю конфигурацию тепловых барьеров.

Это типичная проблема для лабораторного завода: нельзя слепо масштабировать. Каждый раз это инженерная задача под конкретный процесс — будь то CVD-покрытия, пайка или термообработка титановых сплавов. Универсальных решений мало.

Вот здесь и возникает ключевое противоречие. Научные группы хотят гибкости: сегодня поменять газовую среду, завтра — тип контроллера, послезавтра — установить какое-нибудь нестандартное окно для in-situ диагностики. Заводской же подход требует унификации, отработанных решений и минимального количества ?узких мест? в обслуживании. Сбалансировать это — искусство.

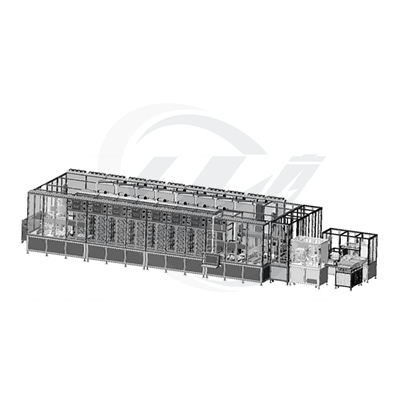

Мы сотрудничали с компанией ООО Гуандун Сяовэй Нью Энерджи Технолоджи (их сайт — xiaoweitop.ru). Их профиль — создание платформ для экспериментальных исследований в области новой энергии. Им как раз требовались печи, которые могли бы работать как надежный инструмент в длительных циклах инкубирования технологий, а не как одноразовый стенд для диссертации. Их подход мне близок: они ориентированы на то, чтобы оборудование после отладки в исследовательском проекте могло переехать в небольшое пилотное производство без капитальной переделки.

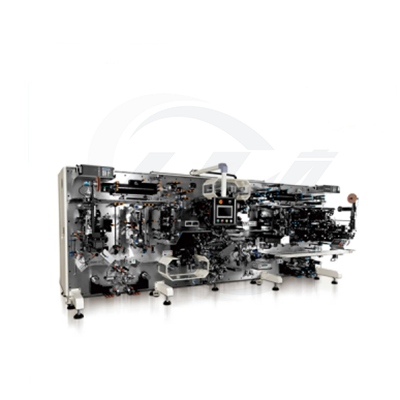

Из их практики запомнился кейс с печью для синтеза материалов для литий-ионных аккумуляторов. Исследователям нужно было не просто спекать образцы, а иметь возможность программировать сложные профили температуры и давления с точной выдержкой на плато, с возможностью оперативного отбора проб. Сделали систему с модульной камерой и расширенным шлюзом. Важно было предусмотреть, чтобы все эти ?лабораторные? усложнения не снижали общую надежность и безопасность установки, которая должна была работать почти в круглосуточном режиме. Упор сделали на дублирование критических датчиков и простоту замены расходников — это уже чисто заводская философия.

В вакуумной технике, особенно в печах, которые постоянно термоциклируются, основные проблемы редко возникают с нагревателями или системой управления. Они на виду, их все тщательно проверяют. Ломается обычно ?мелочь?, которую при прототипировании недооценивают.

Например, фланцевые соединения. В промышленной печи используют массивные, водяного охлаждения, с медными прокладками. В лабораторной, чтобы сэкономить на габаритах и весе, часто ставят стандартные CF-фланцы. И все работает, пока печь новая. Но после 200-300 циклов ?нагрев-остывание? начинается усталость металла, фланец ?ведет?, появляется микроскопическая несоосность — и вакуум уже не держится. Приходится или закладывать избыточный запас прочности (что удорожает и утяжеляет), или разрабатывать собственные композитные узлы, сочетающие вакуумную плотность и стойкость к термоударам.

Или история с уплотнениями дверцы. Резиновые уплотнения Витона хороши до 200°C, дальше нужны металлические ноживые. Но ноживые уплотнения требуют идеальной плоскостности и прижимного усилия в тонны. Для большой двери это норма, а для маленькой лабораторной печи такая система выглядит чудовищно сложной. Часто идут на компромисс — комбинированное уплотнение, но его ресурс всегда меньше. В проекте для ООО Гуандун Сяовэй как раз пришлось разрабатывать кастомный узел прижима с термокомпенсацией, чтобы обеспечить и герметичность при 10?? мбар, и возможность частого открывания-закрывания силами одного оператора.

С системой управления та же история. Для НИОКР все хотят открытый протокол, возможность писать свои скрипты, подключать внешние датчики через LabVIEW или что-то подобное. Это правильно. Но когда эта же печь переходит в режим длительной работы, скажем, для синтеза катализаторов, нужна стабильность. Никаких ?зависаний? контроллера, перезагрузок из-за обновления софта, уязвимостей в сетевом интерфейсе.

Мы пришли к двухконтурной системе. Первый контур — промышленный ПЛК, отвечающий за безопасность и базовые циклы (откачка, нагрев, охлаждение). Он железный и надежный. Второй контур — отдельный компьютер с гибким ПО для исследовательских задач, который через API отдает команды ПЛК. Если этот компьютер ?упал?, печь либо завершает текущий цикл по безопасному сценарию, либо переходит в режим ожидания. Это не идеально, но компромисс между гибкостью и надежностью.

В контексте лабораторного завода вакуумных печей такая архитектура становится стандартом де-факто. Потому что заказчики, подобные Сяовэй Нью Энерджи Технолоджи, работают именно на этом переходе: сегодня ученый ставит эксперимент, завтра технолог запускает по отработанной программе серию образцов для передачи на тестирование в промышленность. Оборудование должно выдерживать оба режима.

Частая ошибка — считать, что поставка вакуумной печи ограничивается самим аппаратом. На деле, 40% успеха определяет подготовленная инфраструктура. Особенно в лабораторных условиях, где места мало, а требования высоки.

Какая нужна электрика? Печь на 30 кВт — это не просто розетка. Нужен стабилизатор, ибо скачки напряжения убьют тиристорные регуляторы. Нужна хорошая вода на охлаждение, причем не ледяная, чтобы не выпадал конденсат на фланцах летом. Нужна система вентиляции для отвода тепла от корпуса, иначе в помещении станет невыносимо. А еще — правильная подводка технологических газов (аргон, азот, водород), причем с точной системой осушки и очистки. Лабораторный баллон с ?техническим? аргоном может загубить всю серию экспериментов из-за примесей кислорода и влаги.

Мы всегда настаиваем на предпроектном обследовании помещения. Был случай, когда печь отлично работала на заводе-изготовителе, а на месте, в подвале университета, постоянно срабатывала защита по перегреву электроники. Оказалось, что вытяжная вентиляция была рассчитана только на объем помещения, но не отводила тепло от тыльной части шкафа управления, который стоял в углу. Пришлось монтировать дополнительный воздуховод. Мелочь? Да. Но из таких мелочей и состоит готовность лабораторного завода к реальной работе.

Так что же такое в итоге лабораторный завод вакуумных печей? Это не про размеры, а про подход. Это установки, в которых заложена двойная природа: исследовательская глубина и инженерная основательность. Они должны позволять совершать открытия, но при этом не ломаться от ежедневной рутины.

Ключевой показатель здесь — не максимальная температура или вакуум (хотя и они важны), а способность годами выдавать повторяемый результат в руках разных операторов и при изменяющихся задачах. Именно на это, судя по их портфолио, ориентируется и ООО Гуандун Сяовэй Нью Энерджи Технолоджи, создавая свои сервисные платформы. Их цель — не продать печь, а обеспечить весь цикл исследовательско-опытного производства, где оборудование — это надежный партнер, а не источник постоянных проблем.

Поэтому, когда задумываешь такой проект, нужно думать не в категориях ?собрать печку?, а в категориях проектирования системы. Системы, которая начинается с идеи ученого и заканчивается прототипом продукта, прошедшим термообработку в условиях, максимально приближенных к будущему заводу. И в этом — вся сложность и вся ценность этой работы.