ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про китайского производителя оборудования для производства аккумуляторов, у многих до сих пор возникает образ дешёвых конвейеров для сборки. Это, пожалуй, самый живучий стереотип. Лет десять назад, может, так и было — много копий, много шума, но по факту надёжность хромала. Сейчас же картина радикально поменялась. Я сам через это прошёл: искал решения для одной пилотной линии, перебрал кучу вариантов, и китайские поставщики тогда казались рискованным выбором. Но именно этот опыт и заставил вглядеться в отрасль пристальнее.

Раньше основным запросом был просто ?дешево?. Сейчас же, особенно с бумом электромобилей и накопителей энергии, упор сместился на точность, стабильность процесса и, что критично, на интеграцию в умные производственные цепочки. Не просто машина для нанесения пасты на электрод, а система, которая обеспечивает однородность покрытия с отклонением в доли процента и сразу передаёт данные в MES. Вот здесь многие китайские производители и сделали рывок. Они не изобретали велосипед с нуля, но взяли за основу проверенные японские или немецкие концепции и стали их активно дорабатывать под конкретные нужды — часто как раз под запросы своих же гигантов вроде CATL или BYD. Это дало им бесценный опыт масштабирования.

Возьмём, к примеру, оборудование для сушки электродов. Ключевая проблема — не просто высушить, а сделать это так, чтобы не было внутренних напряжений в плёнке и чтобы скорость испарения растворителя была равномерной по всей ширине рулона. Ранние китайские сушильные печи грешили как раз перепадами температуры по зонам. Сейчас же многие производители перешли на многоточечные системы контроля и каскадное управление воздушными потоками. Видел на одном из заводов в Ниндэ линию, где сушильная секция была спроектирована совместно с местным институтом теплофизики — результат был на уровне лучших корейских образцов, а по адаптивности к разным типам катодных материалов даже превосходил.

Но важно не обобщать. Рынок сегментирован жёстко. Есть топовые игроки, которые действительно конкурируют на глобальном уровне, а есть масса небольших мастерских, которые делают простейшие станки для вторичного рынка или для стартапов. Покупая ?китайское оборудование?, нужно точно понимать, у кого именно ты покупаешь. Один мой знакомый поставил в свой R&D-центр компактную машину для сборки pouch-элементов от никому не известной мастерской из Дунгуаня. Цена была смешная, но когда дело дошло до циклирования, выяснилось, что система вакуумирования и термоштамповки не обеспечивает должной герметичности шва. Пришлось переделывать узлы уже на месте, силами своих инженеров. Экономия обернулась задержками.

Многие продавцы любят говорить про решения ?под ключ?. На словах это звучит идеально: тебе привозят готовую линию, запускают и обучают персонал. В реальности же самая большая головная боль начинается именно на этапе интеграции. Оборудование от китайского производителя оборудования для производства аккумуляторов может быть отличным по отдельности — та же ячейка для формирования (formation) или камера старения (aging). Но когда ты пытаешься собрать их в единый конвейер с европейской системой контроля качества или с российским ПО для учёта, возникают десятки мелких нестыковок. Протоколы связи, разная чувствительность датчиков, даже разная резьба на фитингах для инертной атмосферы.

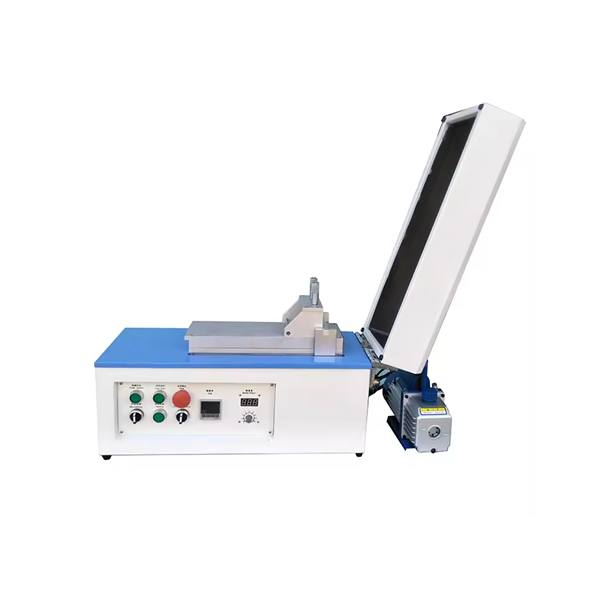

Здесь как раз интересен опыт компаний, которые изначально заточены не на гигафабрики, а на научные и опытно-промышленные проекты. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru). Они с 2014 года работают именно с университетами и R&D-департаментами. Их ниша — не продать тебе самую большую линию, а собрать такую конфигурацию, на которой можно отработать технологию с разными материалами электродов, с разной толщиной сепаратора. Для исследователя это часто важнее. Видел их установки для вакуумной пропитки электролитом — там можно тонко регулировать давление и температуру, что критично для экспериментов с твердотельными или кремниевыми анодами. Это не массовый продукт, но без такого оборудования многие прорывные разработки просто остались бы на уровне статей.

Их подход, описанный на xiaoweitop.ru, — создание безопасной и интеллектуальной платформы для экспериментальных исследований — это как раз ответ на ту самую проблему интеграции. Они поставляют не просто набор станков, а связанную систему, где данные с дозатора пасты, каландра и сборщика ячеек стекаются в единую базу. Для пилотного производства или отработки техпроцесса это сокращает время на наладку в разы. Конечно, для массового выпуска 21700 элементов их решения могут не подойти по производительности, но они и не претендуют на это. Это другой сегмент — сегмент инкубации технологии.

Часто упускают из виду, что сильная сторона многих китайских поставщиков — это их близость к гигантской внутренней базе производителей материалов. Разработка оборудования часто идёт параллельно с тестированием новых типов катодных смесей (NMC 811, безкобальтовые составы) или кремний-углеродных композитов для анодов. Инженеры с завода-изготовителя оборудования могут оперативно вносить изменения в конструкцию дозатора или валков каландра, потому что у них ?через дорогу? находится завод, выпускающий эти новые материалы. Такая обратная связь бесценна.

Например, переход на высоковязкие пасты для толстых электродов (скажем, для накопителей энергии) потребовал пересмотра конструкции мёртвого объёма в насосах и системах трубопроводов. Европейские производители часто предлагали универсальное решение, которое требовало долгой и дорогой доработки. Некоторые же китайские инжиниринговые компании, тесно работающие с химиками, предлагали уже адаптированные узлы ?из коробки?. Это не значит, что они лучше в принципе, но они более гибкие и быстрые в таких нишевых запросах.

С другой стороны, эта же гибкость иногда играет против надёжности. Стремясь угодить клиенту и сделать ?быстро и дёшево?, некоторые сборщики могут использовать менее стойкие уплотнители в вакуумных системах или экономить на системе фильтрации воздуха в чистых комнатах. Потом это выливается в частые остановки на обслуживание. Нужно очень чётко прописывать в спецификации марки используемых компонентов — подшипников, датчиков, шаговых двигателей. Лучшие производители это понимают и сами предлагают варианты комплектации: базовая — с китайскими комплектующими, премиум — с японскими или немецкими. Разница в цене может быть 30-40%, но в долгосрочной перспективе для серийного производства это оправдано.

Это, наверное, самый больной вопрос. Покупка оборудования — это только начало. Классическая проблема: сломался датчик позиционирования на высокоскоростном аппарате для намотки рулонов. В Европе тебе привезут замену за 2-3 дня, инженер прилетит, если нужно. С Китаем история сложнее. Если у поставщика нет сильного представительства или склада запчастей в твоём регионе, простой может затянуться на недели.

Здесь опять же видна разница между типами поставщиков. Крупные, работающие на экспорт, сейчас активно создают сервисные центры в ключевых регионах — в Европе, Юго-Восточной Азии. У них есть обученные мультиязычные инженеры. Мелкие же часто ограничиваются удалённой поддержкой по видеосвязи, что при разнице в 5 часов и языковом барьере может быть мучительно. Опыт ООО Гуандун Сяовэй Нью Энерджи Технолоджи в работе с научными учреждениями, судя по их подходу, подразумевает более плотное сопровождение, потому что клиенту часто нужно не просто починить, а модифицировать установку под новый эксперимент. Это другой уровень сервиса, более кастомизированный.

Один из самых удачных наших проектов был как раз с компанией, которая изначально заложила в контракт не только шеф-монтаж и пусконаладку, но и двухнедельный тренинг для наших технологов прямо на их заводе в Шэньчжэне. Мы не только увидели, как собирается наше оборудование, но и прошлись по цехам их смежников — производителей вакуумных насосов и систем визуального контроля. Это дало намного больше понимания, чем любое техническое описание. После этого мы сами могли проводить большую часть планового обслуживания. Такой открытости от европейских вендоров, признаться, добиться сложнее.

Следующий фронт работы для китайских производителей оборудования — это уже не механика, а софт и аналитика. Тренд — это цифровые двойники технологических линий и предиктивная аналитика. Оборудование генерирует терабайты данных: вибрация валов каландра, температурные профили в печах, результаты inline-дефектоскопии электродов. Умение не просто собирать эти данные, но и находить в них корреляции, которые влияют на конечную ёмкость ячейки или скорость её деградации, — это следующий уровень конкуренции.

Здесь китайские компании имеют преимущество опять же благодаря объёмам. Они могут ?обучать? свои алгоритмы на данных с десятков фабрик, которые они обслуживают. Уже сейчас некоторые поставщики предлагают не просто станок, а подписку на облачную платформу, где сравниваются ключевые параметры твоего процесса с обезличенными данными по отрасли. Это мощный инструмент для тонкой настройки. Конечно, есть вопросы по безопасности данных, но тренд очевиден.

Для небольших проектов и R&D, как у уже упомянутой ООО Гуандун Сяовэй, важна совместимость их пилотных линий с таким ПО. Может ли их установка для изготовления опытных образцов ячеек легко экспортировать структурированные данные в сторонние системы анализа? Это становится ключевым вопросом при выборе. Потому что ценность оборудования теперь определяется не только его техническими характеристиками, но и тем, насколько хорошо оно вписывается в цифровую экосистему завода или лаборатории.

В итоге, говорить о китайском производителе оборудования для производства аккумуляторов как о чём-то однородном уже не приходится. Это огромный спектр — от кустарных мастерских до технологических лидеров. Их главная сила сейчас — не цена сама по себе, а скорость итераций, близость к рынку материалов и растущая компетенция в создании комплексных, ?умных? решений. Выбирать нужно не по стране происхождения, а по конкретному опыту в нужной тебе нише, по глубине понимания твоего техпроцесса и, что крайне важно, по готовности быть партнёром, а не просто продавцом железа. Как показывает практика, иногда небольшая компания, вроде тех, что работают с научными центрами, может дать больше гибкости и понимания для нестандартной задачи, чем раскрученный гигант. Всё упирается в задачу. И в конечном счёте, успех определяет не оборудование само по себе, а то, насколько грамотно ты его интегрируешь в свой конкретный процесс — будь то гигафабрика или университетская лаборатория.