ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?китайский производитель материалов для твердотельных аккумуляторов?, сразу представляется гигантский завод, льющий тонны электролита. Но реальность, по крайней мере на текущем этапе, куда скромнее и интереснее. Многие ошибочно полагают, что Китай уже массово выпускает готовые твердотельные батареи для электромобилей. На деле же, ключевая активность сосредоточена именно в области материалов — сульфидных и оксидных электролитов, композитных катодов, интерфейсных слоев. И здесь работает не столько гигантская индустрия, сколько множество высокоспециализированных компаний, работающих на стыке науки и мелкосерийного производства для R&D. Именно в этом сегменте и кроются основные истории успеха и набитые шишки.

Основные заказчики сегодня — это не автогиганты, а университетские лаборатории, научно-исследовательские институты и корпоративные R&D-отделы по всему миру. Им нужны не тонны, а граммы или килограммы материала, но с высочайшей степенью чистоты, воспроизводимости параметров и подробнейшей технической документацией. Вот где китайские поставщики, особенно те, кто вырос из научной среды, нашли свою нишу. Они научились быстро и гибко адаптировать состав и форму материала (порошок, гранулы, тонкие пленки) под конкретные исследовательские задачи.

Возьмем, к примеру, сульфидные электролиты. Теоретически, они сулят высокую ионную проводимость. Но на практике, партия к партии может ?плыть? ключевой параметр — стабильность к литию. Одна из главных головных болей — это не столько синтез, сколько консистентность и постсинтезная обработка. В лаборатории получили отличные цифры, а при попытке масштабировать до 1 кг проводимость просела на порядок. Причина часто банальна — влажность. Малейшее отклонение в процедуре сушки или упаковки сводит на нет все усилия. Поэтому сейчас многие продвинутые китайский производитель материалов для твердотельных аккумуляторов делает огромный акцент не на ?продаже порошка?, а на продаже полностью воспроизводимого технологического процесса, включая упаковку в инертной атмосфере.

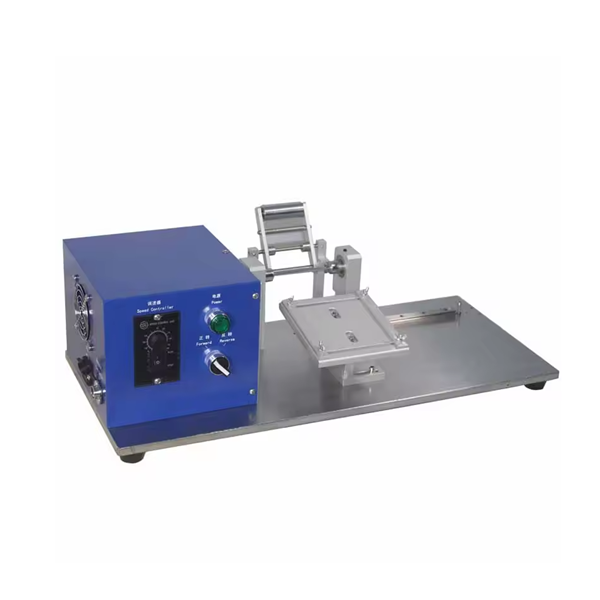

Здесь можно упомянуть конкретный пример — компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Заглянув на их сайт https://www.xiaoweitop.ru, видно, что их позиционирование точно попадает в этот тренд. Они не заявляют о гигафабриках, а фокусируются на создании ?безопасной, эффективной и интеллектуальной платформы комплексного обслуживания для экспериментальных исследований?. Основанная в 2014 году, компания явно прошла путь от поставки оборудования до глубокого понимания потребностей исследовательских групп. Такие игроки часто становятся ценными партнерами, потому что они понимают, что ученому нужен не просто Li7P3S11, а материал с определенным размером частиц, предварительно прошедший цикл холодного прессования для тестовых ячеек.

Если говорить о собственном опыте взаимодействия с цепочкой поставок, то самый болезненный вопрос — это интерфейс. Допустим, ты купил прекрасный оксидный электролит у проверенного китайский производитель материалов для твердотельных аккумуляторов. Но при сборке ячейки возникает чудовищное сопротивление на границе с катодом. Производитель материала разводит руками — мол, это проблема композитного катода, а не нашего электролита. И начинается долгий процесс совместных экспериментов по подбору связующих, проводящих добавок и режимов спекания.

Один из запомнившихся кейсов был связан с тонкопленочными технологиями. Заказчику нужны были образцы для фундаментальных исследований интерфейсной деградации. Стандартный порошок не подходил, требовалось нанесение методом магнетронного распыления. Найти производителя, который согласится не просто продать мишень для распыления, но и предоставить детальные параметры ее получения (давление, температура, состав газовой среды), было непросто. Успех пришел только к третьей попытке, с компанией, которая сама вела прикладные исследования. Они прислали не только мишень, но и рекомендации по режимам распыления, которые сэкономили месяцы работы.

Еще один момент — это логистика и таможня. Материалы на основе серы или лития попадают под строгий контроль. Без правильно оформленных паспортов безопасности (MSDS), сертификатов анализа и детального описания состава груз может застрять на границе на недели. Опытные поставщики, те же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, давно отладили этот процесс и предоставляют полный пакет документов ?под ключ?, что для исследовательской группы бесценно.

Сейчас наблюдается четкий тренд: ведущие китайский производитель материалов для твердотельных аккумуляторов перестают быть просто фабриками. Они все чаще выступают как со-разработчики. Лаборатория присылает им ТЗ с желаемыми электрохимическими характеристиками, а они предлагают несколько вариантов состава и морфологии материала, основываясь на своем опыте и библиотеке прошлых синтезов.

Это особенно важно для таких направлений, как гибридные полимерно-керамические электролиты или материалы катодов с покрытием. Здесь нельзя просто взять рецепт из статьи — нужна тонкая настройка под конкретное оборудование заказчика для сборки ячеек. Хороший производитель всегда спросит: ?А на каком прессе вы будете формировать пеллеты? Какое у вас давление?? Это вопросы из практики, которые сразу отделяют профессионала от простого торговца реактивами.

На сайте xiaoweitop.ru в описании миссии компании это хорошо отражено — речь идет о ?расширении возможностей научных исследований и промышленного инкубирования?. По сути, они предлагают инфраструктуру и экспертизу для ускорения перехода от идеи к прототипу. В условиях, когда время — критический ресурс, такая модель становится крайне востребованной.

Самое слабое место в цепочке, даже у хороших поставщиков, — это контроль качества от партии к партии. Для исследований это может быть фатально. Получил ты прекрасные данные с первой партией сульфидного электролита, опубликовал статью, а повтор эксперимента с новой партией дает совершенно другие результаты. Виноват ли производитель? Не всегда. Часто спецификации изначально были размыты.

Сейчас передовые компании внедряют практику прикладывания к каждой партии не просто сертификата с основными параметрами (проводимость, плотность), а полного отчета по XRD, SEM-анализу распределения частиц по размерам, данным EDS на однородность состава. Это повышает доверие и снижает риски для исследователей. Но такая детализация есть пока не у всех и, как правило, значительно увеличивает стоимость и сроки поставки.

Личный опыт подсказывает, что при первом заказе любого нового материала стоит заказывать минимальную пробную партию и проводить ее полную независимую характеризацию. Даже если это дороже. Это страхует от месяцев потерянной работы. Некоторые производители, понимая эту потребность, сами предлагают услуги расширенной характеризации на своем оборудовании, что тоже является признаком зрелости подхода.

Остается главный вопрос: когда нишевые китайский производитель материалов для твердотельных аккумуляторов для R&D превратятся в поставщиков для массового производства? Пока рано говорить. Проблема в том, что технологии еще не определились. Будет ли это сульфидный, оксидный или гибридный путь? От этого зависит, какое именно производство материалов нужно масштабировать.

Однако уже сейчас видно, что компании, накопившие экспертизу в работе с десятками исследовательских групп по всему миру, получают бесценную информацию. Они видят, какие составы показывают лучшую стабильность в долгосрочных тестах, с какими проблемами интерфейса сталкиваются чаще всего. Эта база данных неоценима для перехода на следующий уровень.

Скорее всего, переход будет постепенным. Сначала появятся пилотные линии, обеспечивающие материалами производителей аккумуляторов для нишевой электроники (медицина, аэрокосмос), где цена не так критична. И здесь в выигрыше окажутся те, кто, подобно ООО Гуандун Сяовэй Нью Энерджи Технолоджи, уже построил мост между лабораторным синтезом и инженерными решениями для опытных производственных линий. Их сегодняшний фокус на ?промышленном инкубировании? — это и есть подготовка к этому скачку. Так что, наблюдая за этим сектором, стоит следить не за громкими анонсами, а за тихой, кропотливой работой по стандартизации, контролю качества и глубокому пониманию потребностей тех, кто создает будущее аккумуляторов сегодня, по граммам, в лабораториях.