ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?китайский производитель лабораторного оборудования для аккумуляторов?, многие сразу представляют гигантские заводы с конвейерами. Но это лишь верхушка айсберга. На деле, ключевая битва за качество и инновации в аккумуляторных технологиях часто разыгрывается именно в лабораториях, и оборудование для них — это отдельный, очень специфический мир. Часто ошибочно думают, что главное — это масштаб или низкая цена, но в реальности всё упирается в точность, воспроизводимость результатов и, что критично, понимание самих процессов, под которые это оборудование создаётся.

Работая с разными НИИ и стартапами, постоянно сталкиваешься с одной проблемой: заказчик хочет ?универсальный стенд для тестирования ячеек?. Звучит просто, но за этой фразой скрывается десяток уточнений — какие именно химии (NMC, LFP, натрий-ионные), какие форматы ячеек (цилиндр, ламинированная, pouch), какие диапазоны напряжений и токов, нужна ли климатическая камера в комплексе или отдельно. Китайские производители, которые выросли из практики, а не только из теории, это отлично чувствуют. Их инженеры часто сначала сами ?набивали шишки? на производстве, поэтому в диалоге сразу идут вглубь: ?А для чего именно вам цикличность до 5С? Вы смотрите деградацию анода или поведение электролита??. Это не праздное любопытство, а необходимость, чтобы не отгрузить красивое, но бесполезное железо.

Вот, к примеру, история с системой вакуумной пропитки электродов. Казалось бы, стандартный агрегат. Но в одном проекте для твердотельных батарей постоянно были проблемы с однородностью. Оказалось, стандартные решения не учитывали вязкость нового полимерного электролита при определённом температурном профиле. Пришлось совместно с инженерами производителя лабораторного оборудования из Гуанчжоу буквально заново калибровать систему подачи и вакуумные циклы. Они не отмахнулись, прислали своего технолога на неделю. Это и есть та самая ценность — готовность копаться в проблеме, а не просто продать коробку.

А бывает и наоборот — неудачные попытки сэкономить. Помню, одна лаборатория заказала дешёвую печь для прокатки электродов без точного контроля атмосферы. В итоге, из-за следов кислорода в камере, на катодном материале образовывалась плёнка, которая убивала ёмкость на корню. Месяцы экспериментов впустую. Потом всё равно обратились к серьёзному вендору, который изначально предлагал решение с глосс-боксом. Вывод прост: в лабораторном оборудовании для аккумуляторов мелочей не бывает. Каждая деталь, от материала уплотнителей до алгоритма ПИД-регулятора в печи, влияет на данные.

Именно поэтому сейчас тренд — это не просто продажа отдельных единиц техники, а создание связанной экосистемы. Возьмём, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru). В их описании не зря делается акцент на ?платформе комплексного обслуживания?. На практике это означает, что их система управления данными с циклических тестеров может быть интегрирована с тем же SEM-микроскопом или XRD-анализатором, который стоит в вашей лаборатории. Это кажется мелочью, пока не попробуешь вручную сопоставлять тысячи циклов разряда с рентгенограммами после каждой сотой.

Они, кстати, с 2014 года на рынке, и это заметно. Часто молодые компании гонятся за ?вау-эффектом? и накручивают в интерфейс кучу ненужных графиков. У Сяовэй в их софте для калибровки ячеек интерфейс аскетичный, но зато есть одна незаменимая кнопка — ?экспорт сырых данных в .csv с мета-тегами по протоколу?. Для исследователя, который потом эти данные будет пихать в свой Python-скрипт для машинного обучения, это дорогого стоит. Видно, что софт писали, консультируясь с теми, кто этим реально пользуется.

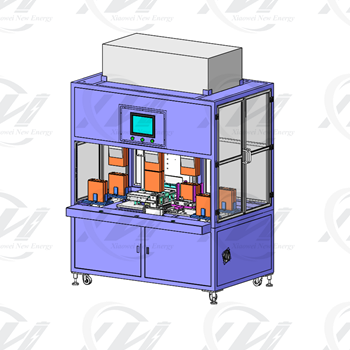

Ещё один момент из их практики — модульность. Не нужно покупать целую линию для пробной партии в 10 ячеек. Можно взять компактный стенд для сборки в инертной атмосфере (тот самый glove box), а к нему уже докупить пресс для штабелирования электродов или мини-каландр. И всё это будет стыковаться без танцев с бубном. Это особенно важно для университетов или небольших R&D отделов, где бюджет расписан по копейкам, а гибкость нужна максимальная.

Часто заказчики фокусируются на основном процессе — смешивание, нанесение, сборка. Но есть куча ?невидимых? этапов, где оборудование может сделать или сломать весь эксперимент. Например, сушка электродов. Казалось бы, поставил термошкаф и всё. Но если сушка идёт неравномерно или с неправильным градиентом температуры, растворитель улетучивается, оставляя поры или трещины в покрытии. Потом на цикличности это вылезет в виде расслоения и падения ёмкости. Хороший китайский производитель обязательно предложит протокол сушки, подобранный под конкретную slurry, и, возможно, даже вакуумную сушилку вместо обычной.

Или взять контроль качества сепараторов. Для лаборатории, которая исследует новые материалы сепараторов (например, керамические композиты), нужна не просто линейка и микрометр. Нужна установка для измерения газопроницаемости (Gurley) и, что ещё тоньше, для анализа набухания в электролите при разных температурах. Оборудование для таких специфичных тестов редко бывает ?с полки?. Чаще это кастомные решения, которые собираются по принципу конструктора. И здесь опять же важно, чтобы производитель имел не только механические цеха, но и отдел разработки измерительной электроники и софта.

Личный опыт: как-то понадобилось тестировать скорость инфильтрации электролита в анод. Стандартных методик не было. Вместе с технологами от одного поставщика (не буду называть, это не Сяовэй) на коленке собрали установку из высокоскоростной камеры, капельной системы и термостатируемой платформы. Программу для анализа видео написали на скорую руку. Эксперимент прошёл, данные получили. Но потом оказалось, что калибровка камеры ?поплыла? от перепадов температуры в лаборатории, и часть результатов пришлось переснимать. Урок: даже для ?кустарного? экспериментального стенда вопросы калибровки и стабильности — первые в списке. Теперь при заказе любого, даже самого простого, измерительного модуля первым делом спрашиваю: ?Как и как часто его нужно калибровать? Есть ли встроенные эталоны или процедура??.

Вот здесь и проходит граница между чисто исследовательским оборудованием и тем, что готовят для масштабирования. Задача лаборатории — доказать работоспособность идеи. Задача пилотной линии — отработать технологический процесс так, чтобы его можно было перенести на гигафабрику с минимальными изменениями. Поэтому лучшие производители лабораторного оборудования для производства аккумуляторов мыслят на два шага вперёд.

Скажем, у вас в лаборатории стоит маленький диспергатор для замеса пасты. Он даёт прекрасные, однородные результаты на объёме в 2 литра. Но при переходе на пилотную линию с объёмом в 50 литров реология смеси меняется кардинально, и параметры перемешищения (скорость, форма лопастей, температура джекета) нужно подбирать заново. Хорошо, если производитель вашего лабораторного диспергатора сам делает и пилотные гомогенизаторы. Тогда есть шанс, что их инженеры уже заложили в алгоритмы малой машины поправки, которые облегчат масштабирование. Они могут сказать: ?Смотрите, на малом объёме вам хватало 30 минут при 1000 об/мин. На пилотной линии начинайте с 500 об/мин и контролируйте вязкость каждые 10 минут, вот формула для пересчёта?.

Компания ООО Гуандун Сяовэй, судя по их портфолио, как раз идёт по этому пути. Они позиционируют себя как партнёра для ?промышленного инкубирования?. На практике это может выглядеть так: вы начинаете с их настольного автомата для сборки ячеек типа coin cell, отрабатываете химию. Потом переходите на их полуавтоматическую линию для сборки pouch-ячеек формата 10 Ач, чтобы снять данные для жизненного цикла. И если проект выстреливает, они же могут предложить уже полноценную пилотную линию проектной мощностью, скажем, 100 МВт*ч в год. Преемственность оборудования на всех этапах — это огромная экономия времени и нервов, потому что не приходится заново выстраивать и валидировать все методики измерений.

Рынок оборудования для аккумуляторных исследований сейчас бурлит. Появляются новые игроки, которые предлагают ?революционные? решения за копейки. Но, исходя из горького опыта, сейчас я смотрю в первую очередь не на спецификации, написанные крупным шрифтом на сайте, а на три вещи. Во-первых, есть ли у производителя собственная прикладная R&D лаборатория, где они сами тестируют новые типы аккумуляторов? Если да, то их оборудование, скорее всего, уже прошло обкатку на реальных задачах, а не просто собрано по чертежам. Во-вторых, насколько открыты их инженеры к обсуждению технических деталей? Если в ответ на конкретный вопрос о точности измерения внутреннего сопротивления ячейки в динамике приходят шаблонным письмом с PDF каталога — это плохой знак. Нужен прямой диалог, можно даже в мессенджере, с инженером или технологом.

И в-третьих, что с поддержкой и калибровкой? Оборудование ломается, датчики дрейфуют. Критично важно, чтобы были доступны запасные части, а ещё лучше — если производитель проводит ежегодное сервисное обслуживание и поверку. Да, это стоит денег, но это страхует от ситуаций, когда весь исследовательский проект встал на полгода из-за сломанного блока нагрузки в циклере, который ?неремонтопригоден?.

Возвращаясь к началу. Выбор китайского производителя лабораторного оборудования — это сегодня не выбор между ?дешёвым? и ?дорогим?. Это выбор между поставщиком железа и технологическим партнёром. У таких компаний, как упомянутая Сяовэй, подход уже сместился в сторону партнёрства. Они продают не просто станок, а часть технологического процесса, за которую они несут ответственность. И в этом, пожалуй, и есть главное изменение за последние годы. Раньше ты покупал инструмент и сам нёс все риски. Сейчас можно — и нужно — искать тех, кто будет работать с тобой в одной связке от лабораторного образца до пилотной партии. Это сложнее, требует больше коммуникации, но в итоге экономит колоссальные ресурсы и, что важнее, время, которое в гонке за новыми аккумуляторными технологиями является самым дефицитным ресурсом.