ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про китайских производителей анодных материалов для натриево-ионных батарей, часто возникает образ гигантских автоматизированных заводов, штампующих тонны продукта. На деле же, особенно в сегменте R&D и пилотных поставок, картина куда более камерная и… ручная. Многое держится на небольших, но узкоспециализированных предприятиях, которые годами оттачивают процессы буквально вручную. Вот, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи – компания, основанная в 2014 году. Их сайт https://www.xiaoweitop.ru позиционирует их как платформу для исследований и инкубирования, и это ключевой момент. Они не просто продают материалы – они часто являются тем самым связующим звеном между лабораторной рецептурой и попыткой наладить хоть какую-то стабильную пилотную линию. И в этом их сила, и в этом же – масса подводных камней, о которых не пишут в глянцевых брошюрах.

Основная проблема, с которой сталкиваешься на практике – это чудовищный разрыв между показателями материала в условиях идеальной лабораторной ячейки и его поведением в реальном, пусть даже опытном, производстве. Учёный в институте синтезирует 10 граммов углеродного материала с удельной ёмкостью под 300 мАч/г – и это прорыв. А потом мы, как производители или интеграторы, пытаемся повторить этот синтез в масштабе 5 килограмм. И тут начинается: разброс параметров от партии к партии, неконтролируемые примеси из-за большего объёма сырья, другая кинетика реакций в большой печи. У ООО Гуандун Сяовэй как раз фокус на обслуживании таких НИИ и R&D-отделов, и они видят эту проблему ежедневно. Их задача – помочь ?укротить? процесс, сделать его хотя бы повторяемым.

Частый случай: присылают нам образец анодного материала на основе твёрдого углерода. В отчёте всё прекрасно. Начинаем делать тестовые замесы для электродной пасты – и выясняется, что его плотность навала сильно отличается от той, что использовали разработчики. Вся реология ?плывёт?, нанесённый слой получается неоднородным. Это кажется мелочью, но из-за такой ?мелочи? батарея может потерять 15-20% заявленной ёмкости уже на первых циклах. Приходится буквально методом тыка, в тесном контакте с технологами заказчика, подбирать новые связующие, растворители – адаптировать материал под существующее, пусть и небольшое, оборудование.

Именно здесь опыт компании, которая ?давно стремится создать безопасную, эффективную и интеллектуальную платформу комплексного обслуживания для экспериментальных исследований?, становится критически важным. Они накопили базу знаний не по теоретическим параметрам, а по тому, как та или иная партия материала ведёт себя в конкретном миксере, при конкретном профиле сушки. Это знание, которое не купишь, его можно только наработать через десятки неудачных попыток.

Огромный пласт работы китайского производителя анодных материалов – это поиск и валидация сырья. Много шума вокруг углеродных материалов из биомассы – скорлупа орехов, рисовой шелухи, опилок. Дешёво и, казалось бы, экологично. Но на практике каждая парсия такого ?природного? сырья – это лотерея. Состав золы, содержание металлических примесей, структура пор – всё это гуляет в зависимости от региона, сезона, даже способа хранения. Мы однажды закупили крупную партию скорлупы кокосовых орехов из Юго-Восточной Азии, провели все предварительные анализы – вроде бы норм. А после карбонизации получили материал с повышенным содержанием калия, который убивал стабильность циклирования. Пришлось экстренно разрабатывать дополнительную стадию промывки, что съело всю экономию.

Поэтому серьёзные игроки, даже те, кто работает с биопрекурсорами, постепенно уходят к более контролируемым синтетическим путям или к строгой стандартизации сырья. Это дороже, но предсказуемость для натриево-ионной батареи, особенно когда речь идёт о долгосрочной стабильности, часто перевешивает. Компании, подобные ООО Гуандун Сяовэй, в таких ситуациях выступают как испытательный полигон. Они могут помочь клиенту быстро проверить несколько источников сырья на небольшом пилотном оборудовании, избежав фатальных ошибок при масштабировании.

Ещё один нюанс – это прекурсоры на основе каменноугольной смолы или пеков. Технология отработанная, но здесь другая головная боль – экология и ужесточающиеся нормы. Модернизация печей пиролиза под новые требования – это колоссальные инвестиции, которые могут потянуть только крупные заводы. Мелкому и среднему производителю анодных материалов остаётся либо искать ниши с дорогими специализированными продуктами, либо плотно работать в тандеме с крупными потребителями, которые готовы разделить риски.

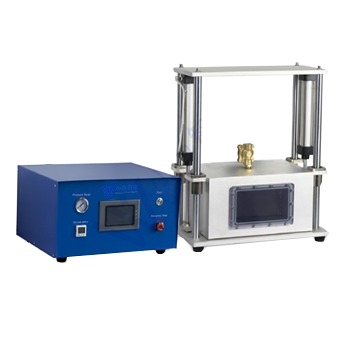

Оборудование для производства анодных материалов – это отдельная песня. Стандартные линии для литий-ионных графитовых анодов часто малопригодны. Температурные профили другие, требования к атмосфере в печах могут отличаться, да и сама механика обработки порошков с иными характеристиками. Часто приходится идти на компромисс: либо дорогостоящая кастомизация нового оборудования (рискованно и долго), либо ювелирная адаптация уже имеющегося.

На своём опыте скажу: самая проблемная зона – это этап графитизации/карбонизации. Для натриевых анодов нужен очень специфический disorder в углеродной решётке. Добиться его стабильно в большой камерной печи – настоящее искусство. Мы потратили месяца три, экспериментируя со скоростями подачи газа-носителя и профилем остывания, чтобы получить воспроизводимый результат. И это при том, что сама печь была, в общем-то, стандартной. Информация с сайта xiaoweitop.ru о создании ?интеллектуальной платформы обслуживания для производственных линий новой энергии? намекает как раз на эту боль – они, видимо, сталкиваются с необходимостью интегрировать разномастное оборудование в некий управляемый процесс, что в реалиях мелкосерийного производства задача архисложная.

И здесь возникает дилемма для производителя: вкладываться в уникальное оборудование под конкретный материал и рисковать, или пытаться быть гибким, но постоянно бороться с технологическими ?костылями?. Большинство выбирает второй путь, особенно на старте. Поэтому так важны компании-интеграторы, которые могут предложить модульные решения или апгрейд существующих линий.

Если в литий-ионной индустрии контроль качества сосредоточен на влажности и размере частиц, то для натриевых анодных материалов список критичных параметров шире. Из-за большего ионного радиуса натрия роль дефектов структуры, морфологии частиц и состояния поверхности становится первостепенной. Стандартного ситового анализа и BET-поверхности уже недостаточно.

Обязательным инструментом становится, например, РФА (рентгенофазовый анализ) для оценки степени кристалличности/аморфности и Raman-спектроскопия для анализа defect-сайтов в углероде. Но самое главное – это контроль примесей. Даже следовые количества некоторых переходных металлов могут катализировать паразитные реакции с электролитом. Наш протокол теперь включает обязательный анализ на ICP-MS (масс-спектрометрия с индуктивно-связанной плазмой) для каждой выпущенной опытной партии. Это дорого и медленно, но без этого нельзя давать никаких гарантий стабильности.

Именно в таких деталях и кроется профессионализм. Когда производитель анодных материалов не скрывает сложности, а открыто обсуждает с клиентом, какие именно тесты он проводит и какие допуски по тем или иным параметрам может обеспечить – это вызывает доверие. Это показывает, что компания прошла через этап болезненных сбоев и научилась их предвидеть. Описание деятельности ООО Гуандун Сяовэй как платформы, ?расширяющей возможности научных исследований?, косвенно подтверждает этот подход – они, вероятно, предоставляют доступ как раз к такому сложному аналитическому оборудованию, которого нет у многих стартапов.

Сегодня китайский производитель анодных материалов для натриево-ионных батарей находится в странном промежуточном состоянии. С одной стороны, ажиотаж огромный, заказы на образцы идут пачками. С другой – крупных, долгосрочных контрактов на тонны пока единицы. Рынок ждёт, когда отрасль стандартизируется, когда появятся явные технологические победители среди катодных и анодных архитектур.

В такой ситуации стратегия выживания – это максимальная гибкость. Не зацикливаться на одном типе материала (скажем, только на твёрдом угле), а иметь в портфеле компетенции по нескольким: и углеродным материалам на основе смол, и биопрекурсорам, возможно, даже по интеркаляционным соединениям. Нужно быть готовым быстро перестроить процесс под новые требования заказчика. Это изматывает, но это необходимо.

Ключевой тренд, который я наблюдаю, – это сближение производителей материалов с разработчиками конечных батарей. Уже недостаточно продать мешок порошка. Всё чаще требуется участие в отладке всего технологического цикла у клиента: от приготовления пасты до формирования электрода и сборки ячейки. Компании, которые позиционируют себя как сервисные платформы, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, здесь имеют фору. Их модель бизнеса изначально заточена под комплексное решение проблем, а не под продажу товара на вес. В конечном счёте, будущее, вероятно, за такими глубокими альянсами, где производитель анодных материалов становится не просто поставщиком, а технологическим партнёром, разделяющим риски и успехи на пути к коммерциализации натриево-ионных аккумуляторов.