ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про китайский производитель автоматических линий по производству аккумуляторов, многие сразу представляют себе гигантские заводы с роботами, где всё идеально и дёшево. Но на деле, за этим термином скрывается огромный спектр подходов — от действительно продвинутых, комплексных решений до сборок, которые больше напоминают ?конструктор? из стандартных модулей. Частая ошибка — думать, что ?китайское? автоматически означает ?простое и дешёвое?. Это не так. Сейчас там есть компании, которые глубоко вникают в химию процессов, в тонкости формовки, старения, тестирования ячеек, и их оборудование — это не просто конвейер, а технологическая цепочка с собственной логикой управления. Но чтобы найти таких, нужно хорошо разбираться в нюансах.

Мой интерес начался не с гигафабрик, а с исследовательских лабораторий. Именно там видно, какие параметры критичны для будущего массового производства. Например, одно дело — собрать опытную партию литий-ионных аккумуляторов вручную в перчаточном боксе, и совсем другое — обеспечить стабильность плотности нанесения анодной пасты на километры фольги на скоростях в несколько метров в минуту. Многие производители автоматических линий из Китая начинали именно с обслуживания НИИ и вузов. Это давало им неоценимый опыт — они видели ?боль? технологи на ранней стадии.

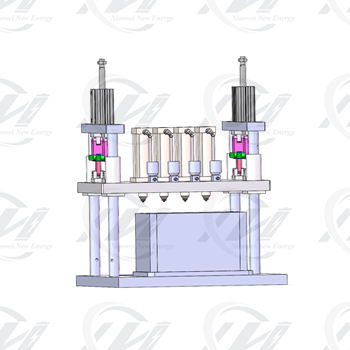

Взять, к примеру, компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их история, начавшаяся в 2014 году, довольно показательна. Они не бросились сразу делать гигалинии. Сначала — платформы для экспериментов, пилотные установки для научных групп. Это позволило им накопить базу данных по тысячам различных рецептур электролитов, составов катодных материалов, режимов сушки. Когда они позже приступили к проектированию полноценных автоматических линий по производству аккумуляторов, у них уже было понимание, где в процессе могут возникать ?узкие места? с точки зрения химии, а не только механики.

Поэтому, оценивая предложение от китайского поставщика, всегда смотрю на его бэкграунд. Если он может говорить не только о скорости и точности роботов, но и, скажем, о влиянии остаточной влажности в сушильной камере на адгезию покрытия или о методах in-line контроля импеданса ячейки после сборки — это серьёзный признак. Такие детали не вычитаешь в каталоге, их понимание приходит только с практикой совместной работы с технологами.

Обещая ?линию под ключ?, многие поставщики на деле предлагают набор более-менее совместимого оборудования. Главная проблема здесь — интерфейсы и ПО. Робот-загрузчик от одного субпоставщика, система визуального контроля от другого, а главный MES (Manufacturing Execution System) — от третьего. Их стыковка — это поле для бесконечных пусконаладочных работ. Был у меня опыт, когда линия вставала на неделю из-за того, что система сортировки ячеек по внутреннему сопротивлению не могла ?договориться? с упаковочным модулем о формате данных. Все компоненты были отличные по отдельности, но как система не работали.

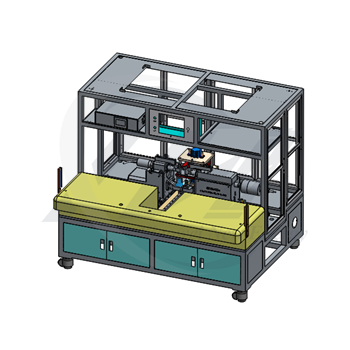

Здесь подход Сяовэй Нью Энерджи, судя по их проектам, мне кажется более взвешенным. Они позиционируют себя как создатели интеллектуальной платформы обслуживания. На практике это часто означает, что они разрабатывают или глубоко адаптируют единую систему управления для всей цепочки — от дозирования сырья до финального тестирования аккумуляторного модуля. Это не гарантия от сбоев, но минимизирует проблемы ?межблочного? взаимодействия. Их сильная сторона — это как раз интеграция, создание именно платформы, а не просто продажа станков в ряд.

При этом нельзя сказать, что модульный подход всегда плох. Для гибкого производства, для стартапов, которые часто меняют типоразмер ячеек, возможность переконфигурировать линию, докупив новый модуль, — это плюс. Но за эту гибкость платишь временем на интеграцию и риском нестабильности. Нужно чётко понимать свои приоритеты: максимальная стабильность и выход годных изделий ?здесь и сейчас? или возможность быстрой адаптации под новые продукты в будущем.

В техническом задании обычно есть строчки: ?точность нанесения покрытия ±1.5%?, ?скорость сборки: X ячеек в час?. Но реальные проблемы начинаются там, где этих цифр нет. Например, обслуживание. Как быстро можно заменить изношенный нож для резки сепаратора? Доступен ли его чертёж для локального производства, или придётся ждать месяц поставки из Китая? Как ведёт себя система лазерной сварки корпусов после 8 часов непрерывной работы — не ?плывёт? ли тепловая картина, не снижается ли качество шва?

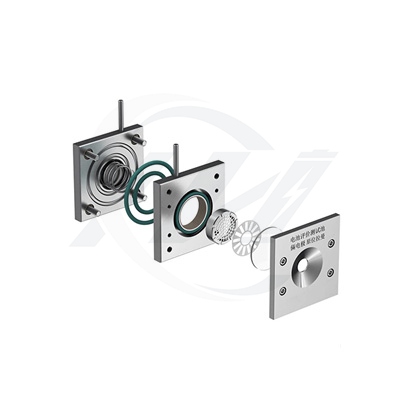

Один из самых болезненных моментов — подготовка и подача электролита. В идеальных спецификациях всё просто: насос, система дозирования, сухая комната. В реальности — это борьба с влажностью, с чистотой трубопроводов, с контролем температуры электролита перед заливкой. Малейшее отклонение — и партия ячеек может уйти в брак. Хороший китайский производитель не просто поставит оборудование для заливки, но и предоставит подробные протоколы промывки, рекомендации по сорбентам для осушки, схемы обвязки. Часто именно наличие (или отсутствие) таких ?негласных? инструкций и показывает уровень зрелости компании.

В контексте автоматических линий по производству аккумуляторов критически важна система сбора и анализа данных. Не просто сбор, а именно анализ. Линия должна не только фиксировать, что ячейка №12345 имеет сопротивление выше нормы, но и, анализируя данные со всех предыдущих этапов (параметры нанесения покрытия, давление при сборке, температура при сушке), предлагать вероятную причину. Немногие поставщики могут заложить такую аналитику ?из коробки?. Чаще это делается уже на месте силами местных инженеров, что требует открытости архитектуры ПО со стороны производителя линии.

Расскажу на условном примере, с какими подводными камнями можно столкнуться. Допустим, есть успешная пилотная линия, выпускающая 1000 ячеек в день с высоким выходом годных. Решение — масштабироваться в 50 раз. Казалось бы, заказывай те же самые модули, только в большем количестве, и ставь их параллельно. Но не всё так просто.

Первая проблема — ?масштабирование? сушильных камер. На пилотной линии сушка идёт в небольших шкафах с идеальным контролем атмосферы. На большой линии — это протяжённые туннельные печи. Обеспечить одинаковый профиль температуры и влажности по всей длине и ширине ленты с фольгой — задача на порядок сложнее. Не каждый производитель, сделавший хорошую лабораторную установку, справится с этой инженерной задачей для промышленного масштаба.

Вторая — логистика внутри цеха. На пилотной линии полуфабрикаты переносят с этапа на этап вручную или на небольших тележках. На полной автоматической линии это должны делать конвейеры, AGV-тележки или роботы-манипуляторы. Нужно просчитать время цикла каждого участка так, чтобы не создавались заторы. Здесь важна роль интегратора, который видит всю картину целиком. Компании, подобные упомянутой ООО Гуандун Сяовэй Нью Энерджи Технолоджи, имея опыт создания комплексных платформ, часто предлагают решения именно с расчётом внутренней логистики, что в итоге спасает от простоев.

И третье — качество исходных материалов. На малых объёмах можно использовать материалы высшей категории от проверенных поставщиков. При массовом производстве приходится закупать сырьё большими партиями, и его свойства могут ?плавать?. Хорошая автоматическая линия должна иметь встроенные механизмы компенсации этих колебаний — например, автоматическую подстройку параметров нанесения или смешивания в реальном времени. Без этого стабильного высокого выхода годных не добиться.

Сейчас тренд — это цифровой двойник линии. То есть, ещё до того, как оборудование отгружено и смонтировано, его виртуальная копия уже работает в симуляции, отрабатывая технологические процессы и выявляя потенциальные конфликты. Передовые китайские производители уже активно этим занимаются. Это позволяет значительно сократить время пусконаладки на месте. Но опять же, для создания точного цифрового двойника нужны глубокие знания о физике и химии процессов, а не только навыки 3D-моделирования.

Другой тренд — гибкость и перенастраиваемость. Рынок аккумуляторов быстро эволюционирует: сегодня нужны цилиндрические ячейки 21700, завтра — призматические для стационарных накопителей. Линии будущего должны позволять относительно быстро и без огромных капитальных затрат переходить с одного формата на другой. Это ставит новые задачи перед конструкторами модулей, особенно перед участками сборки и герметизации.

И, наконец, устойчивость. Речь не только об энергоэффективности самого оборудования, но и о замкнутых циклах в производстве. Оборудование для рециклинга и реюза материалов становится неотъемлемой частью концепции ?гигафабрики?. И некоторые производители линий уже начинают задумываться о том, как их конвейеры по производству новых аккумуляторов могут быть связаны с линиями по их утилизации. Это сложно, но это следующий логичный шаг для отрасли.

В итоге, выбор китайского производителя автоматических линий по производству аккумуляторов — это всегда компромисс и глубокий анализ. Нет идеального варианта ?на все случаи жизни?. Нужно смотреть на историю компании, её опыт в решении конкретных технологических проблем, подход к интеграции и поддержке. Важно говорить не на языке общих фраз, а на языке конкретных параметров, технологических карт и реальных кейсов по устранению неполадок. Только тогда можно рассчитывать не просто на поставку оборудования, а на получение работающего, стабильного и окупаемого производственного актива.