ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о китайских производителях процессов производства литий-ионных батарей, часто представляют гигантские автоматизированные линии, где всё безупречно. Но реальность, особенно для тех, кто работает с НИОКР и пилотными проектами, куда сложнее и интереснее. Многие ошибочно полагают, что ?процесс? — это просто закупка оборудования у европейских или японских брендов и его запуск. На деле, ключевая компетенция — это адаптация, интеграция и часто — создание собственных технологических решений под конкретные задачи, будь то новые материалы катода или экспериментальные форматы ячеек.

Возьмём, к примеру, этап нанесения покрытия (coating). Казалось бы, стандартная операция. Но когда мы несколько лет назад пытались воспроизвести процесс для высокоэнергетического катода NMC 811 на пилотной линии, столкнулись с хронической нестабильностью толщины и содержания влаги. Оборудование было немецким, но рецептура суспензии и параметры сушки — наши. Месяцы ушли на то, чтобы методом проб и ошибок найти тот самый баланс между скоростью конвейера, температурой в зонах сушки и вязкостью slurry. Часто проблема была не в самом аппарате, а в ?стыковке? этапов: как подготовленная масса ведёт себя между баком для замеса и нанесением. Это типичная история для многих китайских производителей, которые вынуждены становиться системными интеграторами.

Или взять формирование (formation) и старение. Здесь огромное значение имеет программное обеспечение для контроля и анализа данных с каждого канала. Многие, особенно начинающие производители оборудования, экономят на этом, предлагая базовые SCADA-системы. В итоге инженеры получают гору сырых данных, но не видят корреляций между, скажем, профилем первого заряда и последующей ёмкостной деградацией через 50 циклов. Приходится либо дорабатывать софт самим, либо искать партнёра, который понимает не только механику, но и электрохимию процесса.

В этом контексте интересен подход таких компаний, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не просто продают оборудование, а позиционируют себя как создатели платформы для исследований и инкубации. Это важный нюанс. Их клиенты — университеты и R&D отделы — часто как раз и проходят тот самый тернистый путь от лабораторного образца к пилотной партии. Им нужен не просто станок, а решение, которое позволит гибко менять параметры, масштабировать процесс и, что критично, получать воспроизводимые и документированные результаты. Судя по их сайту https://www.xiaoweitop.ru, они как раз фокусируются на создании такой безопасной и интеллектуальной среды, что для экспериментального производства литий-ионных батарей часто важнее, чем высокая скорость на коммерческой линии.

Ещё один стереотип — полная зависимость от импортных компонентов. Да, высокоточные дозирующие насосы, масс-спектрометры для анализа газов в ходе формирования или роликовые прессы с активным контролем параллельности — это часто продукция зарубежных брендов. Но ситуация меняется. Всё больше китайских машиностроительных компаний научились делать, например, вакуумные сушильные печи или камеры для сборки в среде аргона, которые по стабильности уже близки к японским аналогам, а по цене и скорости сервисного обслуживания их превосходят.

Однако, самое большое ?узкое место? — это не ?железо?, а опытные технологи. Человек, который на глаз по цвету и текстуре может оценить качество смешивания активной массы, связующего и проводящей добавки, или по звуку работающего вакуумного насоса определить возможную утечку в камере сборки — бесценен. Такие кадры редко приходят ?с улицы?, их выращивают внутри компаний, и на это уходят годы. Многие неудачи на этапе отладки нового процесса производства связаны именно с нехваткой таких практиков, которые видят процесс целостно.

Кстати, о неудачах. Был у нас проект по внедрению лазерной резки электродов вместо традиционной штамповки для снижения burr и повышения плотности упаковки. Теория и рекламные проспекты выглядели идеально. На практике же, лазер генерировал локальный перегрев, что приводило к микроотслоениям покрытия на кромке, особенно у анода на основе кремния. Пыль от резки, хоть и улавливалась, создавала дополнительные риски чистоты. В итоге от идеи отказались, вернувшись к механической резке с доработанным инструментом. Это типичный пример, когда передовой метод не проходит проверку реальными производственными ограничениями и требованиями к качеству.

Говоря об автоматизации, многие представляют себе ?чёрный цех? без людей. В реальности, даже на современных линиях сборки цилиндрических элементов, этапы типа укладки сепаратора, вставки jelly-roll в корпус или визуального контроля перед заливкой электролита часто остаются ручными или полуавтоматическими. Полная роботизация экономически оправдана только при гигантских объёмах. Для многих китайских производителей, особенно работающих на нишевые рынки (спецтехника, портативный инструмент, накопители энергии), ключевым является гибкость. Сегодня нужно собрать партию элементов 18650, завтра — призматических ячеек для стационарного хранилища.

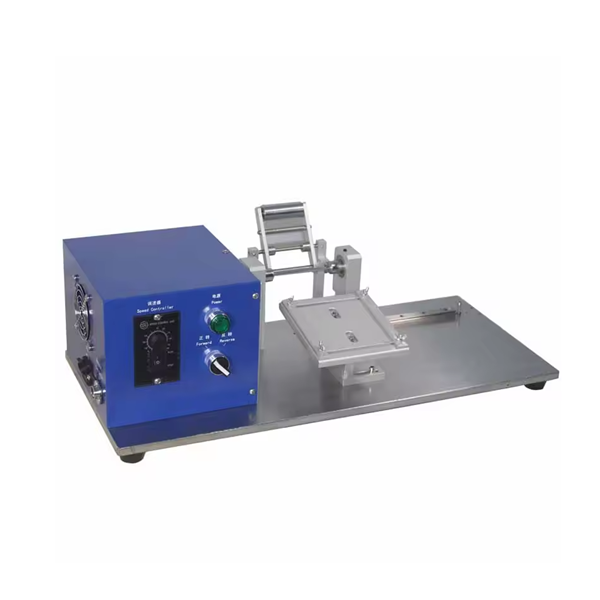

Поэтому ценятся модульные решения. Например, та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи в своей концепции платформы, вероятно, делает ставку именно на это: возможность комбинировать стандартные модули (смеситель, установку для нанесения покрытия, пресс для каландрирования, камеру для сушки) в конфигурацию, нужную под конкретный исследовательский или мелкосерийный проект. Это снижает порог входа для разработчиков новых батарей и ускоряет итерации.

Но автоматизация данных — это другое дело. Здесь отставать нельзя. Система MES, отслеживающая историю каждого элемента от смешивания партии сырья до финальных электрических параметров, — уже не роскошь, а необходимость. Особенно для отслеживания и отзыва потенциально бракованных партий. Многие локальные производители оборудования теперь предлагают свои MES-модули, но их интеграция с унаследованными системами — отдельная головная боль.

Тема утилизации растворителей, рекуперации тепла от печей, очистки выбросов — это не просто пункты для проверяющих органов. В условиях роста цен на энергию и ужесточения экологических норм, эффективность использования ресурсов напрямую влияет на себестоимость. Например, система рециркуляции и очистки N-метилпирролидона (NMP) из сушильных печей — сложная и дорогая, но её отсутствие или плохая работа ведёт к огромным потерям дорогостоящего растворителя и экологическим рискам.

Безопасность персонала — ещё один критический аспект. Работа с порошками активных материалов, особенно никель-кобальт-марганцевых (NCM), требует эффективной системы аспирации и средств индивидуальной защиты. На этапе формирования, когда возможна эмиссия газов, важна надёжная вентиляция и контроль атмосферы. Часто на новых или модернизированных линиях эти системы проектируются по остаточному принципу, что приводит к хроническим проблемам. Грамотный производитель процесса должен закладывать эти системы в проект изначально, как неотъемлемую часть.

Сейчас тренд — на ещё большую гибкость. Растёт спрос на оборудование для производства твердотельных батарей, где процессы в корне отличаются от привычных. Здесь нужны линии для нанесения тонких керамических или полимерных электролитов, прессы для холодного или горячего прессования слоёв. Китайские инженеры уже активно экспериментируют в этом направлении, часто переделывая существующие решения для литий-ионных технологий.

Другой тренд — минимизация ?мёртвых? зон и времени переналадки. Для исследовательских центров, подобных тем, что обслуживает Xiaowei New Energy Technology, это особенно важно. Возможность быстро перейти с одного формата ячейки на другой, с одного химического состава на другой, не теряя недели на перенастройку, — это конкурентное преимущество. Поэтому в их подходе ?платформы? я вижу большой смысл.

В конечном счёте, сила китайских производителей процессов производства литий-ионных батарей — не в слепом копировании, а в способности быстро итератировать, адаптировать, находить нестандартные решения для конкретных, иногда очень узких задач. Это создаёт уникальную экосистему, где лабораторная разработка может пройти путь до пилотного образца быстрее, чем где-либо ещё, пусть и не без сучка и задоринки. И компании, которые понимают эту специфику и строят вокруг неё свои сервисы, как раз и занимают свою устойчивую нишу на этом динамичном рынке.