ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о китайских производителях аппаратов точечной сварки, многие сразу представляют себе дешёвые конвейерные линии. Это, пожалуй, самый распространённый миф. На деле, за последние лет семь-восемь картина радикально изменилась, особенно в сегменте оборудования для R&D и пилотного производства. Там уже давно не про ?дёшево и сердито?, а про соответствие конкретным, часто очень жёстким, исследовательским задачам. Сам через это прошёл, когда искал установку для сварки экспериментальных ячеек с нестандартными токосъёмниками.

Раньше, лет так до 2017-го, покупка аппарата точечной сварки из Китая часто напоминала лотерею. Приезжал ящик с аппаратом, в котором могло не хватать элементарного – понятной инструкции на русском или даже спецификации на силовые ключи. Основной фокус производителей был на ультразвуковой сварке для массового производства, а оборудование для лабораторий и опытных цехов делалось, по сути, по остаточному принципу. Качество сварного соединения сильно зависело не только от настроек, но и от ?партии? аппарата.

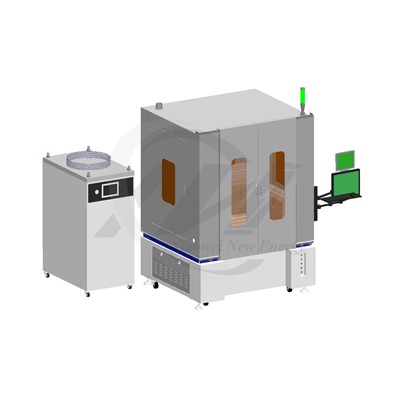

Сейчас же ситуация иная. Появились компании, которые изначально заточены именно под научный и опытно-промышленный сектор. Они не пытаются конкурировать с гигантами вроде PEC или MSI на больших линиях, а занимают свою нишу. Их продукт – это не просто аппарат, а комплекс: сам сварочный модуль, система контроля качества (часто на базе простого, но адекватного софта), адаптеры под разные форматы ячеек и, что критично, техническая поддержка, способная обсудить нюансы процесса. Вот, например, на сайте ООО Гуандун Сяовэй Нью Энерджи Технолоджи (xiaoweitop.ru) видно, что они позиционируют себя как платформа для исследований и инкубирования, а это сразу накладывает отпечаток на подход к оборудованию.

В чём это выражается на практике? Возьмём прецизионную точечную сварку для сборки прототипов аккумуляторов. Раньше основная проблема была в стабильности импульса. Аппарат мог выдать заявленные 3000 Ампер, но форма импульса ?плавала? от сварки к сварке, что для исследовательских образцов, где каждый параметр надо фиксировать, было неприемлемо. Сейчас в аппаратах среднего и высокого ценового сегмента от тех же китайских производителей ставят не просто симисторные регуляторы, а полноценные IGBT-инверторы с цифровым управлением. Это даёт не только стабильность, но и возможность программировать сложные циклы (например, несколько импульсов с паузой для отвода тепла), что необходимо при работе с тонкими или многослойными материалами.

Выбирая аппарат, я всегда начинаю не с цены или бренда, а с ?начинки?. Первое – система зажатия и подачи электродов. В дешёвых моделях часто стоит простой пневмоцилиндр с редукционным клапаном, давление регулируется грубо, нет обратной связи по усилию. Для лаборатории, где сваривают и 18650-й цилиндр, и плоскую ячейку формата pouch, это катастрофа. Нужен сервопривод или, на худой конец, качественный пневмопривод с датчиком усилия и возможностью тонкой регулировки. Увидел в описании ?servo-driven electrode force? – уже хорошо.

Второе – контроллер. Он должен позволять задавать не только время и ток, но и кривую его нарастания/спада (slope control). Это критично для сварки алюминиевых токосъёмников, которые легко прогорают. Многие китайские производители сейчас копируют эту логику у японцев, но не всегда удачно. Один раз столкнулся с тем, что функция ?slope? в меню была, но на деле контроллер её просто игнорировал – firmware кривая. Пришлось разбираться с поддержкой, в итоге прислали обновление прошивки. Это, кстати, ещё один показатель: если производитель готов обновлять софт/прошивку для конкретного заказчика, это о многом говорит.

Третье – совместимость и безопасность. Хороший аппарат для R&D должен иметь сухие контакты (Dry Contact) или стандартный промышленный интерфейс (типа EtherCAT, но хотя бы Modbus RTU) для интеграции в большую испытательную ячейку или glove box. И обязательно – встроенную систему мониторинга качества сварки в реальном времени, обычно через измерение сопротивления или динамического импеданса. Без этого вся работа превращается в гадание.

Расскажу про один наш неудачный опыт. Заказали компактный настольный аппарат для сварки никелевых лент. В спецификации было всё красиво: цифровой дисплей, память на 50 программ, функция сварки по сопротивлению. На деле оказалось, что калибровка тока выполнена очень условно. Аппарат показывал, к примеру, 2500 А, а реальный ток, замеренный клещами (да, пришлось покупать отдельно), плавал от 2100 до 2900 А. Для никеля это ещё куда ни шло, но когда перешли на медь с никелевым покрытием, начался кошмар – непровары и выгорания. Производитель разводил руками, мол, погрешность в 15% – это норма. Пришлось аппарат пустить на запчасти.

Вывод из этого простой: никогда не стоит полагаться на встроенные измерители китайского аппарата без независимой проверки, особенно в нижнем и верхнем диапазоне тока. Лучшие производители сейчас предоставляют протоколы калибровки от сторонних лабораторий или, как минимум, позволяют ввести поправочный коэффициент на основе замеров заказчика. Это признак зрелости.

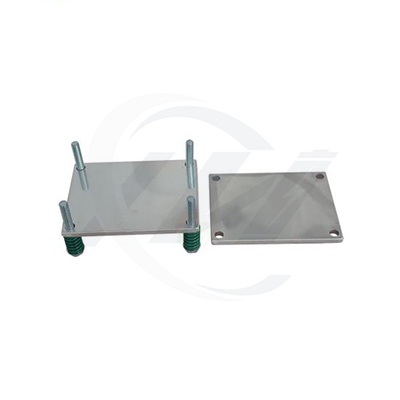

Ещё одна частая ошибка – недооценка важности электродов и оснастки. Можно купить отличный аппарат, но использовать к нему универсальные медные наконечники. Результат – быстрое загрязнение, увеличение сопротивления и нестабильность. Под каждый тип материала (алюминий, медь, никель) и толщину нужна своя геометрия электрода, часто из специального сплава. Некоторые поставщики, та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, предлагают консультации по этому поводу, что сильно экономит время на старте.

Возьмём конкретный сценарий – сварка токосъёмников на гибкие полимерные ячейки (pouch cells). Здесь нужен не просто малый ток (иногда от 50 А), но и микросекундная точность импульса, чтобы не прожечь фольгу. Многие аппараты, заявленные как ?для литий-ионных батарей?, на самом деле оптимизированы под более толстые материалы и просто не могут корректно работать в таком режиме. Импульс получается размазанным, энергия рассеивается.

В таком случае нужно искать аппараты с конденсаторным накопителем энергии (CD) или, что сейчас более распространено, с инверторным источником, способным генерировать сверхкороткие импульсы высокой плотности. Китайские производители уже освоили эту технологию, но важно смотреть на конкретные тестовые отчёты или запросить видео работы с аналогичными материалами. Лично я всегда прошу прислать осциллограмму импульса тока под конкретную нагрузку.

Другой сценарий – автоматизация. Если нужно встроить аппарат в полуавтоматическую линию для сборки опытных партий, критична скорость цикла и надёжность. Пневматика должна выдерживать тысячи срабатываний без изменения усилия, а интерфейс связи – чётко отрабатывать команды ?старт/стоп? и передавать данные о каждой сварке. Здесь часто возникает затык: аппарат как аппарат хорош, а его PLC или система управления ?не дружит? с внешним SCADA. Приходится городить промежуточные преобразователи, что убивает надёжность. Лучше сразу искать производителей, которые сами предлагают готовые модули автоматизации, как часть своей экосистемы.

Итак, подводя черту. Рынок китайских производителей аппаратов точечной сварки для литий-ионных батарей сегментирован. Есть те, кто штампует простые аппараты для ремонта аккумуляторов шуруповёртов, а есть те, кто целенаправленно работает с наукой и высокотехнологичным малым производством. К последним, судя по описанию деятельности, относится и ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая фокусируется на создании интеллектуальной платформы для исследований. Это важный маркер.

Выбирая поставщика, я теперь смотрю на три вещи: 1) Готовность обсудить техническое задание не по каталогу, а по моим материалам и процессу. 2) Наличие реальных кейсов или рекомендаций от исследовательских институтов (не только заводов). 3) Прозрачность в вопросах калибровки, метрологии и послепродажной поддержки, включая обновления ПО.

Цена, конечно, остаётся фактором, но она уже не является определяющей. Разница между ?условно подходящим? и ?точно подходящим? аппаратом может быть 20-30% в стоимости, но сэкономленные на отладке и браке месяцы работы окупают это с лихвой. Главное – перестать смотреть на Китай как на источник только дешёвого оборудования. Для ниши R&D в области литий-ионных аккумуляторов это уже давно не так.