ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда ищешь китайские поставщики линий по производству аккумуляторов, часто сталкиваешься с двумя крайностями: либо это гиганты вроде BYD или CATL, которые продают готовые решения под ключ, но по ценам, которые не каждому по карману, либо — масса мелких мастерских, которые обещают всё, но на деле собирают линии из того, что есть, без глубокого понимания технологических процессов. Истина, как обычно, где-то посередине. Многие почему-то думают, что купить линию — это как купить станок: привез, подключил, и всё работает. На деле же, особенно с литиевыми аккумуляторами, это долгий процесс адаптации, настройки и, что уж греха таить, постоянных доработок.

Мы в своё время тоже прошли через это. Искали поставщика для небольшой линии по сборке литий-ионных ячеек формата 18650. Первое, на что смотришь — конечно, стоимость. Китайские компании часто выигрывают здесь, но дешевизна может быть обманчива. Например, один из потенциальных партнёров предлагал линию за полтора миллиона долларов, с красивыми каталогами и 3D-моделями. Но когда начали копать в детали, оказалось, что вакуумная сушильная камера у них — переделанная из оборудования для пищевой промышленности, а система дозирования электрода не обеспечивает нужной точности при скоростях выше средних. Пришлось отказаться.

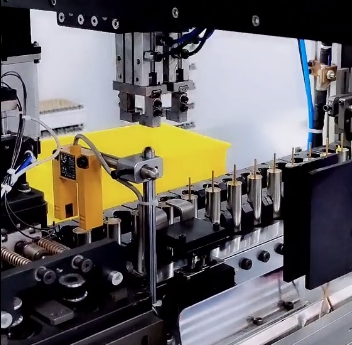

Здесь важно смотреть на ?начинку?. Кто производит ключевые компоненты? Шнековые смесители, каландры для прокатки электродов, машины для намотки или укладки — часто они закупаются у субпоставщиков. Хороший поставщик линий не скрывает эту информацию и может предоставить спецификации на основные узлы. Мы, например, в итоге остановились на компании, которая использовала японские сервоприводы Yaskawa в системе позиционирования и немецкие датчики Siemens для контроля среды в сушилках. Это сразу добавляло уверенности.

Ещё один момент — тестовый запуск. Многие китайские заводы предлагают приехать и посмотреть, как линия работает у них на площадке. Это обязательный этап. Но смотрите не на красивое движение конвейера, а на реальные параметры: как быстро меняются настройки при переходе на другой формат ячейки, сколько времени занимает переналадка, каков процент брака на тестовой партии. Мы однажды видели линию, которая на демонстрации выдавала идеальные ячейки, но потом выяснилось, что их заранее подготовили — при нашем присутствии линия просто их упаковала.

Купить оборудование — это только полдела. Самое сложное начинается после того, как контейнеры приходят на ваш завод. Монтаж, пусконаладка, обучение персонала — вот где проявляется настоящий уровень поставщика. Некоторые присылают одного инженера на две недели, который только показывает, как нажимать кнопки. Этого категорически недостаточно для линий по производству аккумуляторов, где тонких настроек десятки.

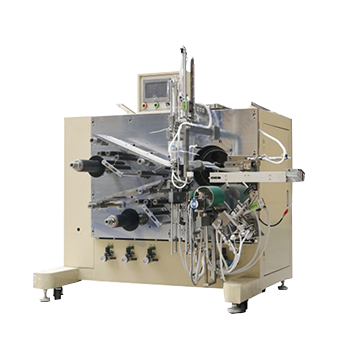

Удачный опыт у нас был с ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они не просто продали нам участок для формирования электродов, но и прислали команду из трёх человек: инженера-технолога, специалиста по автоматике и механика. Они прожили у нас почти месяц, пока мы не вышли на стабильные параметры по плотности покрытия и содержанию влаги. Их сайт https://www.xiaoweitop.ru позиционирует компанию как высокотехнологичное предприятие, работающее с НИИ и корпоративными R&D-отделами, и это чувствуется в подходе. Они не столько ?продавцы железа?, сколько инженеры-решатели проблем. Например, у нас были сложности с однородностью сушки — их технолог предложил изменить профиль температуры в камере, основываясь на данных с их же пилотных установок в университетских лабораториях. Это сработало.

А вот неудачный пример: заказывали мы как-то машину для заливки электролита. Поставщик был из Шэньчжэня, с громким названием. Оборудование пришло, но инструкции были только на китайском, а интерфейс HMI оказался криво переведённым на английский, с кучей непонятных терминов. Инженер, который приехал на запуск, сам плохо разбирался в тонкостях процесса инжекции под вакуумом. В итоге пришлось нанимать стороннего специалиста, чтобы всё перенастроить. Потеряли время и деньги.

Это тема для отдельного разговора. Китайское оборудование часто рассчитано на их стандарты: напряжение 380В, но с другими допусками по частоте, определённая жёсткость воды для охлаждения, климатические условия. Когда линия приезжает в Россию, особенно в регионы, могут возникнуть сюрпризы.

Например, проблемы с качеством электроэнергии. У нас на одном из объектов были регулярные просадки напряжения, из-за чего срабатывала защита на прецизионных весах для активных материалов. Китайские инженеры изначально сказали, что это наша проблема. Но хороший поставщик должен предусматривать такие варианты. В случае с ООО Гуандун Сяовэй, когда мы поднимали этот вопрос на этапе обсуждения техзадания, они сразу предложили вариант с установкой стабилизаторов и ИБП для критичных участков линии. Это было прописано в контракте отдельным пунктом.

Ещё момент — запчасти и расходники. Не все китайские производители используют стандартные подшипники или ремни. Иногда они ставят кастомные решения, и тогда жди поставок по 2-3 месяца. Сейчас мы всегда требуем список критичных расходных компонентов с артикулами и возможностью альтернативных поставок из Европы или локально. Упомянутая компания, кстати, предоставляет такие списки и даже имеет склад наиболее востребованных запчастей в Подмосковье, что для китайских поставщиков довольно редкая практика.

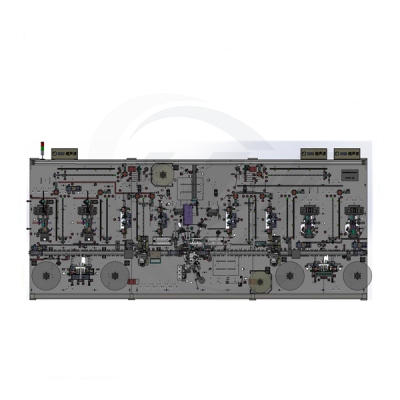

Рынок не стоит на месте. Если раньше все гнались за производительностью, то сейчас всё больше запросов на гибкость и ?цифру?. Новые линии по производству аккумуляторов всё чаще требуют встроенной системы сбора данных (SCADA) для отслеживания параметров каждой ячейки, интеграции с MES-системами.

Интересно наблюдать за развитием сегмента оборудования для твердотельных аккумуляторов. Пока это больше лабораторные и опытно-промышленные линии, но некоторые китайские поставщики, включая те же компании, что работают с R&D-центрами, уже предлагают пилотные решения. На их сайте видно, что они ориентированы на создание платформ для экспериментальных исследований и инкубирования технологий. Это значит, что они могут быть хорошим партнёром не для типового проекта, а для чего-то нового, где нужно много дорабатывать и адаптировать.

Ещё один тренд — экология и безопасность. Оборудование для сушки теперь всё чаще требует замкнутого цикла с рекуперацией растворителей, а участки формирования электродов — эффективных систем аспирации. Раньше на это могли закрыть глаза, но сейчас это must-have, особенно если планируете работать с европейскими заказчиками. При выборе поставщика теперь обязательно спрашиваю про сертификаты на системы безопасности и экологические паспорта оборудования.

Итак, если резюмировать мой опыт. Во-первых, не ведитесь на красивую картинку и низкую цену. Разбирайте предложение по косточкам: что внутри, кто делает ключевые узлы, какова реальная производительность и гибкость. Во-вторых, огромное значение имеет послепродажная поддержка. Готов ли поставщик к долгой и кропотливой работе по запуску и настройке? Есть ли у него технологи, которые понимают суть процессов, а не только устройство машин?

Компании вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи, с их фокусом на научно-исследовательский сектор, могут быть выигрышным вариантом для нестандартных или требовательных проектов, где нужен не просто продавец, а технический партнёр. Их подход к созданию интеллектуальных платформ для исследований говорит о более глубоком уровне компетенций.

И последнее — всегда закладывайте время и бюджет на адаптацию. Даже самая лучшая линия из Китая потребует доработок под ваше сырьё, ваши климатические условия и ваши стандарты качества. Ищите поставщика, который готов пройти этот путь вместе с вами, а не просто отгрузить оборудование со склада в Ниндэ.