ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про завод точечной сварки литий-ионных батарей, многие сразу представляют себе ряд станков с манипуляторами, которые щёлкают по банкам. На деле же, если копнуть, это целая экосистема, где сварка — лишь один, хотя и критичный, узел. Часто упускают из виду подготовку электродов, климат-контроль в цеху (влажность — убийца для сырья), и, что самое важное, систему тестирования каждого шва онлайн. Без этого можно штамповать брак с устрашающей скоростью.

Помню один проект, стартовавший с большим энтузиазмом. Заказчик хотел линию для сборки модулей формата pouch. Всё казалось простым: подача, позиционирование, сварка шин, отвод. Но уже на этапе подачи гибких элементов начались проблемы — вакуумные захваты деформировали край пакета. Пришлось переходить на систему с адгезивными лентами и мягким прижимом, что сразу усложнило логику.

Ключевой ошибкой тогда была ставка на универсальный точечной сварки аппарат с ?умным? адаптивным режимом. В теории он сам должен был подбирать параметры под сопротивление контакта. На практике колебания в толщине медной шины и остатков лака на ней приводили то к непроварам, то к прожигам. Адаптация работала с запозданием. Вывод: для стабильного качества нужен жёсткий контроль входящих материалов и предварительная калибровка под каждую партию, а не надежда на искусственный интеллект контроллера.

Здесь, кстати, опыт таких интеграторов, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, оказывается бесценным. Они, работая с НИИ и опытными производствами, часто видят проблему до её массового проявления. Их подход — не продать готовый станок, а сначала проанализировать техпроцесс заказчика. Сайт https://www.xiaoweitop.ru пестрит кейсами, где решение начиналось с аудита, а не с каталога. Это правильный путь.

Можно купить самый дорогой швейцарский прецизионный сварочный комплекс, но поставить в него дешёвые электроды из неподходящего сплава. Результат будет плачевным. Износ, прилипание меди, быстрое загрязнение поверхности — и параметры сварки плывут уже после сотни циклов.

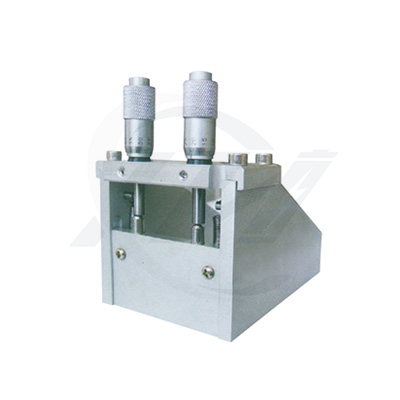

В одной из наших линий для цилиндрических элементов 18650 мы долго боролись с нестабильностью сопротивления. Меняли и усилители тока, и алгоритмы. Оказалось, что виновата геометрия рабочей части электрода. Производитель, экономя на механической обработке, делал небольшую фаску на кончике. Этого было достаточно, чтобы площадь контакта менялась от сжатия пружины прижима. Перешли на электроды с полированной сферической головкой от другого поставщика — проблема ушла на 90%. Мелочь, а останавливала линию на недели.

Сейчас многие ищут решения с долгим сроком службы электродов. Тут важно смотреть не на паспортные данные, а на условия работы. Сварка никелевых лент — одно, алюминиевых шин — совсем другое. Для алюминия, например, нужен особый профиль импульса тока и часто подготовка поверхности, иначе о стабильном контакте можно забыть.

Современный завод немыслим без цифрового двойника процесса. Речь не о красивой 3D-анимации, а о сборе данных по каждому сварочному импульсу: пиковый ток, фактическое напряжение, длительность, сопротивление в контакте. Графики этих параметров для каждой точки — это медицинская карта линии.

Был случай, когда на готовых модулях начали выпадать тесты на вибростойкость. Визуально швы были идеальны. Разбор данных показал, что на определённых позициях робота график тока имел небольшой провал в середине импульса. Оказалось, износился силовой кабель в подвижном шланговом пакете — где-то переломилась жила. Без детального логирования искали бы причину месяцами.

Поэтому при выборе оборудования я всегда смотрю не на брошюру, а на то, какие протоколы данных открывает производитель и можно ли их интегрировать в общую SCADA-систему цеха. Закрытая экосистема — это тупик.

Часто задача стоит не построить цех с нуля, а встроить новый участок точечной сварки в существующий поток. Вот здесь начинается настоящая инженерия. Состыковать темпы, обеспечить бесперебойную подачу компонентов, согласовать интерфейсы с предыдущим и последующим участками (например, с нанесением клея или лазерной маркировкой).

Работая с ООО Гуандун Сяовэй Нью Энерджи Технолоджи, я отметил их прагматичный подход к интеграции. Они, как компания, с 2014 года обслуживающая научные и опытно-промышленные линии, понимают, что идеальных условий не бывает. Их сила — в умении создать работающий гибрид из стандартных модулей и custom-решений под конкретную площадку. Их философия, как указано в описании — создание безопасной и интеллектуальной платформы для исследований и инкубирования производств, — на деле означает готовность к нестандартным задачам.

Один из самых сложных проектов — модернизация линии, где пространство было ограничено. Нельзя было поставить классический робот с круговой зоной доступа. Пришлось разрабатывать карусельный стол с несколькими сварочными головками, работающими в одной плоскости. Это снизило гибкость (переналадка дольше), но уложилось в габариты и сохранило темп.

Главный урок: никогда не заказывайте оборудование, не имея на руках детального плана помещения с разводкой коммуникаций. Высота потолков, расположение колонн, точки подвода чистой осушённого воздуха и охлаждённой воды — это первичные данные.

Тема безопасности на заводе литий-ионных батарей часто сводится к противопожарным системам. Но безопасность процесса сварки — это отдельный пласт. Речь о защите оператора от разлёта брызг (при сварке шин), об изоляции высоких токов, об экранировании электромагнитных помех, которые могут ?забивать? чувствительную контрольно-измерительную аппаратуру на соседних участках.

У нас был инцидент, когда после запуска новой сварочной ячейки перестала корректно работать высокоточная система взвешивания электролита в десяти метрах от неё. Помехи от мощных тиристорных ключей пробивали даже через экранированный корпус. Пришлось дополнительно экранировать весь шкаф управления и перекладывать силовые кабели в отдельные металлические лотки.

Кроме того, настоящая безопасность — это и защита самой батареи. Точечная сварка — это локальный нагрев. Перегрев может повредить сепаратор внутри элемента или ускорить деградацию активных материалов. Поэтому так важен контроль не только за электрическими параметрами, но и за тепловым режимом. Иногда для ответственных соединений имеет смысл использовать импульсно-паузированный режим для отвода тепла, даже если это немного снижает общую тактовую скорость.

Тенденция очевидна — переход к более тонким и разнородным материалам (медь-алюминий, композитные токосъёмники), а также к сварке через покрытия. Это требует новых решений в силовой электронике для генерации сверхкоротких и стабильных импульсов. Механическая часть тоже эволюционирует: растёт спрос на системы активного гашения вибраций в момент сжатия электродов для микросхем и мелкоформатных элементов.

Опыт, который накапливают компании-интеграторы, работающие на стыке науки и промышленности, как раз и становится ключевым активом. Способность не просто собрать линию из каталожных компонентов, а спроектировать процесс, учитывающий физико-химические особенности конкретного типа литий-ионных батарей — вот что отличает подрядчика, который вытянет проект, от того, который оставит после себя головную боль.

В конечном счёте, завод точечной сварки — это не про оборудование. Это про глубокое понимание технологии соединения, материаловедения и метрологии. И про готовность постоянно вникать в детали, потому что именно в них, как показала практика, и кроется разница между рентабельным производством и складом некондиционных модулей.