ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят ?завод по сварке литиевых батарей?, многие представляют себе просто ряд станков с операторами. Это в корне неверно. На деле, это скорее центр управления, где решается, насколько безопасной, долговечной и эффективной будет конечная ячейка. Сам процесс сварки — лишь видимая часть айсберга. Куда важнее всё, что происходит до и после: подготовка материалов, контроль среды, валидация параметров. Ошибка в настройке лазера или даже в чистоте газа может привести не к браку, а к потенциальному термическому разгону через полгода эксплуатации. Вот об этих нюансах, которые в учебниках не пишут, и хочется порассуждать.

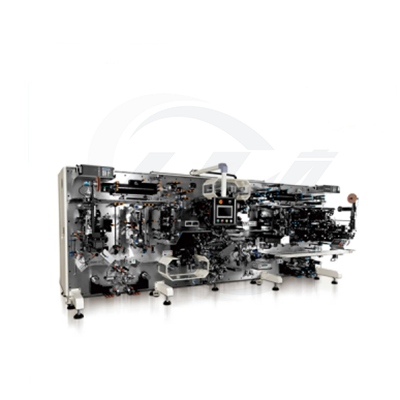

Допустим, приходит заказ на линию для сборки экспериментальных партий. Не серийное производство, а именно для R&D. Казалось бы, проще. Но здесь сложность в другом — гибкость и валидация. Мы, например, для ООО Гуандун Сяовэй Нью Энерджи Технолоджи как-то собирали модуль для тестирования разных типов таб-лайдов. Заказчику нужно было быстро переключаться между медь-алюминиевыми и никелевыми соединениями. Проблема была не в сварке, а в системе фиксации. Стандартные кондукторы не подходили, каждый раз уходило по полдня на переналадку. Пришлось разрабатывать быстросъёмную оснастку практически с нуля.

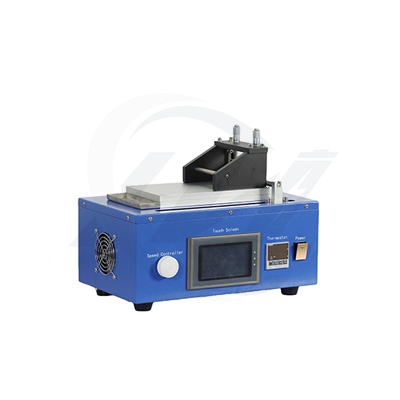

Или другой случай — сварка ультратонких фольг. Теория говорит: меньше энергия, короче импульс. На практике же, при толщине анодной фольги в 6 мкм, даже остаточное напряжение от неправильного прижима ведёт к микроразрывам. Видимого дефекта нет, но внутреннее сопротивление растёт. Мы настраивали параметры чуть ли не две недели, перепробовав десятки комбинаций мощности, длительности и формы импульса. Помогло только внедрение системы оптического контроля в реальном времени, которая отслеживала деформацию фольги в момент импульса. Такое оборудование редко встретишь в стандартных спецификациях.

Отсюда вывод: ключевая задача на этапе НИОКР — не просто обеспечить свариваемость, а создать технологическое окно (process window), которое будет устойчивым к небольшим отклонениям в свойствах сырья. Потому что партия электродной пасты от одного поставщика может отличаться от партии другого, и это должно быть учтено в настройках сварочного цикла.

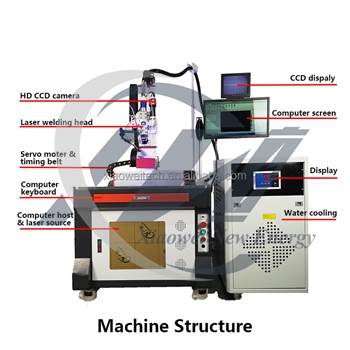

В погоне за качеством шва многие зацикливаются на марке лазера. Безусловно, надёжный источник — основа. Но я видел линии, где стояли лучшие немецкие лазеры, а выход годных был ниже, чем у конкурентов с аппаратурой попроще. Всё упиралось в периферию. Система подачи защитного газа, например. Если в газовой магистрали есть микроскопические утечки или влага, в зону сварки попадает кислород. Это приводит к образованию оксидов, хрупкости соединения и, как следствие, росту переходного сопротивления.

Ещё один критичный момент — система удаления дыма и брызг. При сварке таб-лайдов образуются аэрозоли, которые оседают на оптике лазерной головки и на поверхности элементов. Со временем это требует частой чистки и калибровки, а главное — частицы могут создать микроскопическое короткое замыкание внутри банки. На одном из наших ранних проектов мы недооценили эту проблему. Система экстракции была рассчитана по стандартным формулам, но для конкретного состава покрытия электродов её мощности не хватило. Пришлось срочно дорабатывать вытяжные кожухи и увеличивать мощность вентиляторов, чтобы избежать простоев.

Поэтому, выбирая или проектируя завод по сварке литиевых батарей, нужно рассматривать систему как организм. Лазер — это сердце, но ему нужны лёгкие (газоподготовка), кровеносная система (точные приводы) и иммунитет (система очистки и контроля). Дисбаланс в любом звене сводит на нет преимущества самого дорогого компонента.

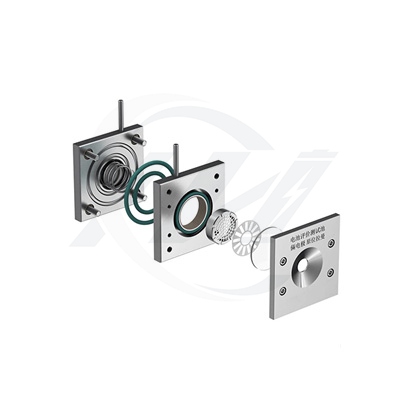

Здесь царствует вечный компромисс. Слишком жёсткие допуски — падает выход годных и растёт себестоимость. Слишком мягкие — риск пропустить латентный дефект. Самый распространённый метод — измерение сопротивления контактной сварки. Но он, по сути, констатирует факт. Гораздо информативнее методы in-process monitoring. Мы активно внедряем системы, которые в реальном времени анализируют плазменное свечение в зоне сварки или тепловое поле с помощью высокоскоростных пирометров.

Например, при сварке токосъёмных шпилек, аномальный всплеск интенсивности свечения может указывать на выброс материала или начало прожига. Система может подать сигнал на отбраковку этой конкретной ячейки или даже скорректировать параметры для следующего цикла. Это уже элементы адаптивного управления. Но и тут есть нюанс: такие системы генерируют огромные массивы данных. Возникает вопрос — кто и как их будет анализировать? Нужны ли инженеры-технологи, которые смогут интерпретировать эти графики и корректировать техпроцесс. Без этого любая система мониторинга становится просто дорогой игрушкой.

Опыт ООО Гуандун Сяовэй Нью Энерджи Технолоджи в создании платформ для исследовательских институтов показывает, что для контроля часто важна не столько абсолютная точность, сколько воспроизводимость и трассируемость данных. Чтобы учёный мог быть уверен, что два разных экспериментальных образца были сварены в абсолютно одинаковых условиях, и разница в их характеристиках обусловлена именно изменением состава электрода, а не технологическим разбросом.

Тема безопасности на таком производстве часто сводится к системам пожаротушения и вытяжке. Это важно, но это последний рубеж. Первый рубеж — это недопущение условий для инцидента. И здесь ключевую роль играет… статика. Казалось бы, мелочь. Но разряд статического электричества при неправильном заземлении оборудования или персонала может инициировать микро-повреждение сепаратора. Последствия проявятся не сразу.

Ещё один момент — хранение и подготовка электродов перед сваркой. Если анод и катод после нарезки и сушки хранятся в одной зоне без должного климат-контроля, может произойти переувлажнение. Влага, попавшая в ячейку, в процессе её работы вступит в реакцию с электролитом с выделением газа и тепла. Сварной шов, каким бы идеальным он ни был, тут ни при чём, но винят всегда процесс сборки. Поэтому грамотная логистика внутри цеха — от нарезки до формирования пакета — это часть технологической цепочки сварки.

Мы всегда акцентируем это при проектировании линий. Недостаточно поставить робота-сварщика. Нужно продумать, как заготовка попадает к нему, в каком состоянии, и как она транспортируется дальше. Иногда решение лежит в области организации труда, а не в закупке нового оборудования.

Раньше главным было ?сварить прочно?. Потом — ?сварить быстро и прочно?. Сейчас тренд сместился в сторону ?сварить без лишнего теплового воздействия на активные материалы?. Всё больше запросов на холодную сварку, ультразвуковую сварку, особенно для твердотельных батарей, где традиционные методы могут повредить хрупкий электролит. Это требует совершенно иного подхода к проектированию всего производства.

Кроме того, растёт запрос на гибкость. Линии должны позволять быстро перестраиваться под разные форматы ячеек — от цилиндрических 18650 до призматических и мягких пакетов. Это вызов для конструкторов оснастки и программистов. Универсальность часто противоречит оптимизации, и здесь нужно искать разумный баланс, исходя из бизнес-модели завода.

В итоге, современный завод по сварке литиевых батарей — это не застывшая конструкция, а живая система, которая должна эволюционировать вместе с технологиями самих аккумуляторов. Успех определяется не только капиталовложениями в оборудование, но и глубиной понимания взаимосвязей всех процессов, от химии материалов до метрологии. Именно на создание таких интегрированных и осмысленных решений, как показывает практика, и ориентирована работа в области технологического инжиниринга для новых энергетических решений. Это сложный путь, но другого для создания действительно надёжной продукции просто нет.