ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про завод по производству сварочных аппаратов для литий-ионных аккумуляторов, многие представляют себе просто цех, где собирают ультразвуковые или лазерные сварочные головки. На деле же — это создание целой технологической цепочки, где аппарат — лишь вершина айсберга. Главное — это понимание того, что свариваешь: катодные токосъёмники из алюминия, анодные из меди, или табулятор к корпусу. Ошибка в подходе здесь стоит дорого, в прямом смысле — можно испортить партию дорогущих ячеек.

Начну с распространённой ошибки. Часто заказчики, особенно из научных институтов, приходят с запросом: ?нам нужен аппарат для сварки ультразвуком?. Но когда начинаешь разбираться, выясняется, что их образцы — это экспериментальные прототипы с нестандартной геометрией или композитными материалами. Стандартный аппарат с жёстко заданными параметрами давления, амплитуды и времени здесь не сработает. Нужна система с широким диапазоном регулировок и, что критично, с возможностью мониторинга процесса в реальном времени. Без этого все попытки воспроизвести результат будут похожи на гадание.

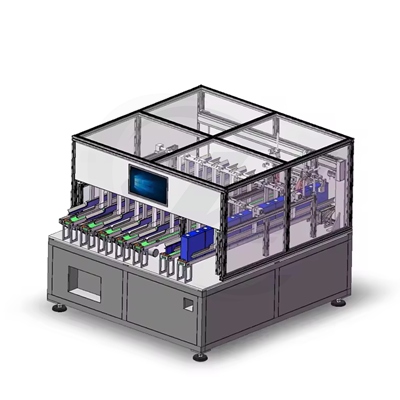

Вот тут и выходит на сцену опыт компаний, которые работают не на поток, а на решение конкретных исследовательских или мелкосерийных производственных задач. Взять, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они с 2014 года как раз и ориентируются на университеты и R&D отделы. Их подход — это не продажа ?коробки?, а создание платформы. То есть, к аппарату сразу идёт комплект оснастки (фиксаторов, наковален) под разные типы ячеек — цилиндрические, призматические, pouch. Это кажется мелочью, но именно оснастка определяет повторяемость контакта и, как следствие, качество шва.

Помню случай, когда для одного НИИ делали установку для сварки токосъёмников на гибкие аккумуляторы. Основная сложность была даже не в сварке, а в подаче и позиционировании этого самого гибкого, ?текучего? материала. Пришлось совместно с инженерами заказчика разрабатывать вакуумный прижимной стол с подогревом. Без такого тесного взаимодействия проект бы забуксовал. Это и есть та самая ?интеллектуальная платформа комплексного обслуживания?, о которой они пишут на своём сайте https://www.xiaoweitop.ru. Суть — в адаптивности.

Если говорить о сердце такого завода — производстве самих сварочных комплексов, то здесь есть несколько узлов, экономия на которых фатальна. Первое — генератор. Для ультразвуковой сварки это должен быть цифровой генератор с обратной связью по резонансной частоте. В процессе сварки импеданс меняется, и если система не успевает подстроиться, амплитуда колебаний наконечника ?плывёт?. Результат — нестабильное качество соединения, перегрев.

Второе — система калибровки. Каждый сварочный наконечник (сонодрод) имеет свои резонансные характеристики. Аппарат должен уметь автоматически определять эти параметры при установке нового инструмента и вносить поправки. На старых или дешёвых моделях это делается вручную тестером и вводом значений в контроллер — огромное поле для человеческой ошибки и простоев.

И третье, о чём часто забывают, — это система удаления частиц. При ультразвуковой сварке алюминия или меди образуется мелкая металлическая пыль. Если она оседает на свариваемые поверхности или механизмы, это ведёт к дефектам и повышенному износу. Поэтому хороший сварочный модуль всегда идёт в паре с вытяжкой или системой локального отсоса. На заводе, который делает аппараты ?под ключ?, этот момент должен быть продуман на этапе компоновки.

Самое интересное (и сложное) начинается, когда готовый сварочный аппарат нужно встроить в действующую или проектируемую производственную линию. Здесь аббревиатура R&D уступает место OEE (Overall Equipment Effectiveness). Аппарат может быть технологически совершенным, но если его цикл сварки не синхронизирован с конвейером, или он требует ручной загрузки каждой ячейки, вся эффективность насмарку.

Поэтому передние компании, те же ООО Гуандун Сяовэй, предлагают не просто аппарат, а готовые модули: сварочная ячейка с роботом-манипулятором для загрузки/выгрузки, системой визуального контроля шва и встроенным PLC, который легко стыкуется с главным контроллером линии через Profinet или EtherCAT. Это уже не просто станок, это готовый узел автоматизации. Их ориентация на ?производственные линии новой энергии? как раз из этой оперы — они продают не железо, а снижение рисков при масштабировании технологии из лаборатории в цех.

Был у нас опыт интеграции лазерной сварочной системы в линию сборки модулей. Заказчик купил мощный волоконный лазер, но не учёл, что для качественного шва на никелевой ленте нужна инертная атмосфера. Пришлось срочно проектировать и добавлять герметичную камеру с продувкой аргоном. Вывод: завод-производитель должен обладать компетенциями не только в сварке, но и в смежных процессах — очистке, атмосферном контроле, метрологии. Иначе получится дорогая, но бесполезная игрушка.

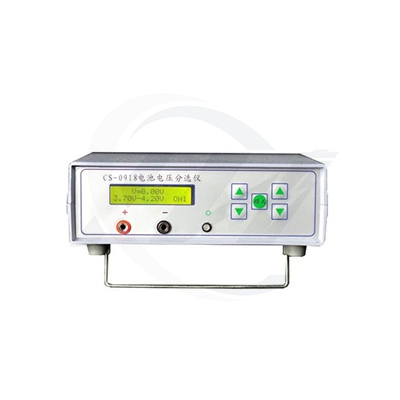

В современном производстве литий-ионных аккумуляторов не бывает ?сварил и проверил на глаз?. Каждый сварочный шов — это потенциальное место повышенного сопротивления, перегрева и, в итоге, отказа ячейки. Поэтому современный завод по производству сварочных аппаратов обязан закладывать в свои системы встроенные средства мониторинга.

Речь идёт не просто о датчике ?прошло/не прошло?. Для ультразвуковой сварки это контроль кинетики: график приложенного усилия, амплитуды и потребляемой мощности в реальном времени. Отклонение кривой от эталонного ?отпечатка? — брак. Для лазерной сварки — пирометр, контролирующий температуру в зоне воздействия, и часто высокоскоростная камера для наблюдения за формированием сварочной ванны.

Эти данные не просто отображаются на экране оператора. Они пишутся в базу данных и привязываются к серийному номеру каждой ячейки. В случае проблем в тестировании готового аккумулятора можно вернуться и посмотреть, как именно он был сварен. Это уже уровень Industry 4.0, и именно такие возможности делают платформу для исследований и инкубирования по-настоящему мощной. Без этого вся работа научных институтов по оптимизации режимов сварки теряет смысл — нельзя воспроизвести и верифицировать результат.

Куда всё движется? Тренд очевиден: заказы становятся более штучными, партии — меньше, а материалы — разнообразнее. Заводу-производителю уже недостаточно иметь каталог из пяти типоразмеров аппаратов. Нужна архитектура, позволяющая быстро менять модули: сегодня собираешь стенд для сварки твердотельных электролитов (да, такое уже есть), завтра — для биполярных батарей.

Это означает модульность на уровне ?железа? и открытость ПО. Контроллер должен позволять программисту заказчика вносить изменения в алгоритмы, подключать сторонние датчики, писать свои скрипты для анализа данных. Фактически, компания продаёт высокотехнологичный конструктор. И судя по описанию деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи, они это понимают, делая ставку на ?безопасную, эффективную и интеллектуальную платформу?.

Итог прост. Успешный завод в этой нише — это не металлообрабатывающий цех. Это инжиниринговый центр, который глубоко понимает физику процессов в литий-ионном аккумуляторе, владеет мехатроникой, автоматизацией и аналитикой данных. Его продукт — не станок, а гарантия того, что инновационная ячейка, рождённая в лаборатории, будет надёжно и повторяемо соединена в промышленных масштабах. Всё остальное — просто сварка.