ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят ?завод по производству машин для продольной резки?, многие сразу представляют цех с токарными станками и сборку готовых агрегатов. Но это лишь верхушка айсберга. На деле, ключевое здесь — не сам станок, а понимание полного цикла, для которого он создаётся: от рулона материала до упакованной пачки полос с микронной точностью. Частая ошибка — гнаться за универсальностью или максимальной скоростью, забывая про стабильность нарезки на 20-й час непрерывной работы или про проблему смазки и удаления стружки при работе с композитными материалами для новых энергетических решений. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

Спроектировать кинематику разматывателя и точную систему позиционирования ножей — это задача для конструктора. Но когда этот проект попадает в цех на изготовление, начинается самое интересное. Допустим, взяли для направляющих каретки проверенный бренд, но не учли, что в цеху у заказчика постоянные перепады температуры. Зазор, рассчитанный идеально, через полгода даёт люфт, и вот уже полоса ?идет волной?. Это не брак станка, это нестыковка условий эксплуатации и проектных допусков. Приходится объяснять, что для таких случаев нужна не просто каретка, а система с термокомпенсацией, что дороже, но надёжнее. Многие клиенты из сферы производства машин для продольной резки сначала сопротивляются, пока не столкнутся с браком на своей линии.

Ещё один момент — система управления. Сейчас все хотят ?умный? интерфейс, сенсорный экран, возможность интеграции в ?Индустрию 4.0?. Но на практике часто оказывается, что оператору, который работает с машиной десять лет, важнее большая физическая кнопка аварийной остановки в привычном месте и чёткие, а не ?плывущие? сигналы с энкодера. Баланс между современными трендами и эргономикой для реального пользователя — это постоянный поиск. Иногда проигрываешь тендер потому, что у конкурента панель красивее, хотя твоя механика в разы надёжнее. Но в долгосрочной перспективе клиент возвращается, когда его красивая панель начинает глючить, а простой линии стоит огромных денег.

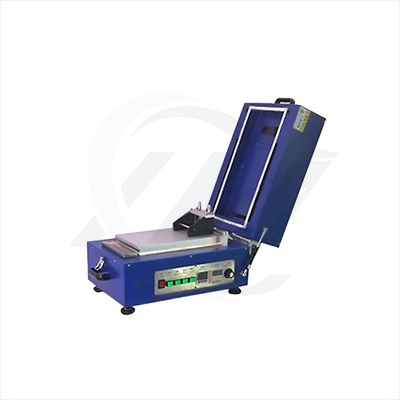

Вот, к примеру, работали мы над линией для нарезки анодной фольги для аккумуляторов. Заказчик — ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Их профиль — создание платформ для исследований и производственных линий в области новой энергетики. Им нужна была не просто резка, а резка с минимальным образованием пыли и деформацией кромки, ведь любая микрочастица может повлиять на качество ячейки. Стандартные ножевые валы не подходили. Пришлось совместно с их технологами экспериментировать с углом заточки, подачей сжатого воздуха для очистки зоны реза и материалом самих ножей. Это был не продажный проект, а именно совместная разработка. Их сайт правильно указывает на ориентацию на R&D — это как раз тот случай, когда завод-изготовитель становится партнёром по решению задачи, а не просто поставщиком оборудования.

Когда все компоненты готовы, начинается сборка. И здесь часто вылезают ?косяки?, заложенные ещё на этапе проектирования. Самая банальная история — нестыковка монтажных отверстий или отсутствие технологического доступа для ключа, чтобы затянуть определённую гайку. Кажется мелочью, но на крупногабаритной машине это может добавить несколько часов лишней работы слесарю, а значит, и стоимость. Хорошая практика — когда сборщик имеет право вносить пометки в чертежи по итогам монтажа. Это бесценный опыт для будущих проектов.

Отладка электроники и ПО — отдельная песня. Бывало, что все датчики работают, логика циклов соблюдена, но при первом же пробном пуске с материалом система давала сбой. Причина — наводки от мощного привода разматывателя на слаботочные сигналы энкодера измерительного ролика. На стенде-то всё работало идеально! Решение — экранирование кабелей, перекладка трасс, установка фильтров. Такие проблемы не решаются по учебнику, только опытным путём. Именно поэтому на серьёзном заводе по производству должен быть участок комплексной обкатки готовой машины на реальном (или максимально приближенном) материале, а не просто холостой ход.

Помню случай с линией для резки тонколистового титана. После отгрузки и монтажа у заказчика начались проблемы с натяжением: полоса рвалась. Мы перепроверили всё у себя — идеально. Оказалось, что в цеху заказчика были сильные сквозняки от вентиляции, которые охлаждали одну сторону полосы сильнее другой, меняя её пластические свойства. Пришлось дистанционно помогать проектировать и монтировать защитные кожухи вокруг линии. Вывод: машина — это часть технологической среды, и её работа сильно зависит от условий ?за бортом?.

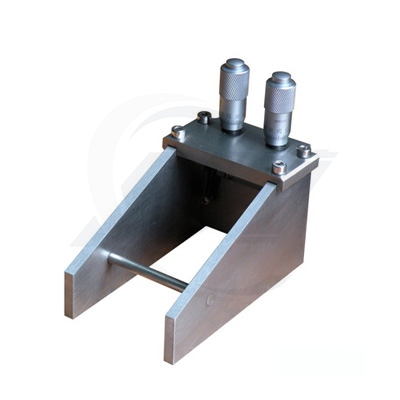

Отгрузили машину, получили деньги — это не конец истории, а начало самого важного этапа. Первые месяцы эксплуатации — лучший источник информации для инженеров. Каждая нештатная ситуация, замена расходника, замечание оператора — золото. Умные производители не бегут от проблем, а активно их собирают и анализируют. Например, по обратной связи от нескольких клиентов, включая ООО Гуандун Сяовэй Нью Энерджи Технолоджи, мы пересмотрели конструкцию узла смены ножей на одной из моделей. Сделали его не на болтах, а на быстросъёмных эксцентриковых зажимах. Время переналадки сократилось втрое. Это прямое улучшение продукта благодаря диалогу с теми, кто использует технику на передовой.

Сервисные инженеры — глаза и уши завода в поле. Их отчёты о том, какие детали выходят из строя чаще, какие инструменты им нужны для ремонта, как организован доступ к узлам у заказчика, бесценны. Часто именно они становятся инициаторами модификаций. Однажды сервисник отметил, что на нескольких объектах клиенты самостоятельно ?дорабатывают? конструкцию защитного ограждения, чтобы им было удобнее подходить. Значит, наша эргономика была неидеальна. Внесли изменения в следующую партию.

Важный аспект — обучение персонала заказчика. Можно сделать самую надёжную машину, но если оператор не понимает, как правильно выставить натяжение или как часто менять фильтры в системе смазки, проблемы неизбежны. Мы всегда настаиваем на обязательном обучении, причём не только теории, но и практике на уже смонтированной линии. Иногда даже снимаем короткие видео по типовым операциям для конкретной модели. Это снижает количество ложных вызовов и повышает общую удовлетворённость.

Сейчас явный тренд — цифровизация. Но не та, что ?для галочки?, а реальная. Речь о встроенных системах сбора данных о работе машины: количество метров разрезанного материала, время простоев, причины остановок, износ ножей. Это позволяет перейти от планово-предупредительного ремонта к ремонту по фактическому состоянию. Для клиента вроде ООО Гуандун Сяовэй Нью Энерджи Технолоджи, который работает с инновационными материалами, такие данные — ещё и источник для анализа технологического процесса. Они, как высокотехнологичное предприятие, ориентированное на R&D, могут использовать эти данные для оптимизации своих собственных производственных рецептур.

Второе направление — гибкость. Рынок требует быстрого перехода с одного типа материала на другой, с одной ширины полосы на другую. Поэтому в конструкции машин для продольной резки всё больше используются модульные решения: быстрая замена ножевых блоков, регулируемые по ширине направляющие, универсальные разматыватели. Задача — минимизировать время переналадки, ведь время простоя — это упущенная прибыль.

И, конечно, материалы. Машины всё чаще должны справляться не с классической сталью, а с композитами, многослойными материалами для аккумуляторов, тончайшими плёнками. Это диктует новые требования к жёсткости станин, к виброизоляции, к системам очистки. Здесь уже не обойтись без тесного сотрудничества с конечными технологами, как в уже упомянутом примере с фольгой. Завод становится не просто производителем, а звеном в цепочке создания сложных продуктов для новой энергетики и не только.

Так что, когда думаешь о заводе по производству машин для продольной резки, нужно думать не о сборочном конвейере. Нужно думать о месте, где пересекаются металлообработка, точная механика, электроника, программирование и глубокое понимание технологии заказчика. Где ценен не только инженер-конструктор, но и опытный слесарь-сборщик и выездной сервисный инженер. Где каждый новый проект — это немного вызов и возможность сделать лучше, чем в прошлый раз. И где успех измеряется не количеством проданных единиц в квартал, а тем, как тихо и стабильно работают твои машины на чужих заводах спустя годы, обрастая лишь легким слоем производственной пыли, а не горами рекламаций. Кажется, именно к этому и стоит стремиться.