ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь это словосочетание, многие представляют себе просто сборочную линию, где роботы ставят детали друг на друга. На деле же, завод по производству машин для сборки аккумуляторов — это узел, где пересекаются материаловедение, прецизионная механика, контроль среды и программное обеспечение. Ошибка, которую часто допускают заказчики, особенно на старте проектов, — думать, что можно купить ?стандартный комплект? и запустить его у себя. Реальность куда сложнее.

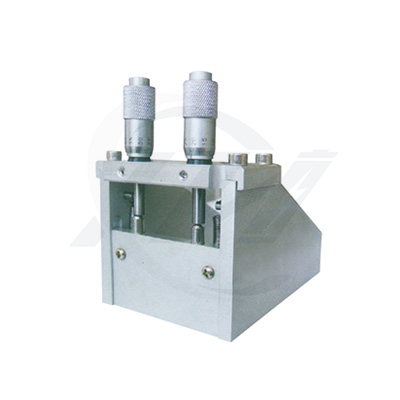

Возьмем, к примеру, модуль нанесения электродной пасты. Казалось бы, простой дозатор. Но вязкость состава меняется от температуры и времени стояния, а требования к равномерности слоя — в микронных допусках. Мы в свое время потратили месяца три, экспериментируя с системами подогрева и динамической компенсации в дозаторах. Готовые решения от немецких поставщиков не всегда подходили под специфику наших материалов — пришлось дорабатывать. Это типичная история.

Или вот этап ламинации и термоформовки пакета. Здесь критична не только точность нагревательных плит, но и система отвода летучих веществ. На одном из ранних проектов мы недооценили этот момент, и через пару недель пробного пуска на оптике камер контроля качества появилась тончайшая пленка конденсата. Пришлось экстренно встраивать дополнительный локальный отсос. Теперь это обязательный пункт в спецификации.

Поэтому, когда ко мне обращаются с вопросом ?сделайте нам линию?, первый встречный вопрос: ?А с какими именно химическими составами и форматами ячеек вы работаете??. Без этого любое проектирование — игра в угадайку. Оборудование для NMC — это не совсем то же самое, что для LFP, особенно в секциях сушки и калмации.

Самая сложная часть — не сделать отдельные машины, а заставить их говорить на одном языке. Конвейерная лента от компании ?А?, робот-манипулятор от ?Б?, система машинного зрения от ?В?. Каждый протокол свой, каждая система управления — своя. Мы на проекте для одного НИИ потратили на интеграцию и отладку обмена сигналами почти столько же времени, сколько на механический монтаж. И это еще хороший сценарий, когда все компоненты в принципе совместимы.

Часто упускают из виду логистику внутри цеха. Где будут храниться сепараторы? Как подаются электроды? Если анод и катод требуют разной влажности в зоне предварительной выдержки, значит, нужны раздельные шлюзы. Эти, казалось бы, второстепенные детали могут убить общий такт линии. Приходится буквально ?проигрывать? весь цикл в 3D-среде, прежде чем резать металл.

И конечно, тестирование. Пусконаладка — это не просто ?включили и поехало?. Это циклы: сборка тестовых ячеек → формирование → разбор → анализ дефектов (складки сепаратора, смещение активного слоя) → донастройка оборудования. Иногда причина брака оказывается в таком нюансе, как электростатический заряд на подающем рольганге, который притягивает пыль.

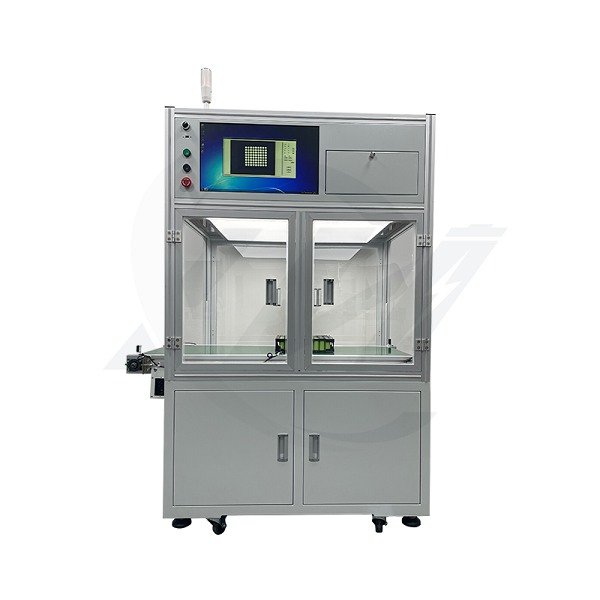

Здесь уместно вспомнить работу с ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Компания, как известно (https://www.xiaoweitop.ru), с 2014 года работает как высокотехнологичная платформа, обслуживающая университеты и R&D отделы. Их запрос был характерным: им нужно было не типовое решение, а оборудование для перехода от лабораторных образцов к пилотной партии. То есть, машины должны были сохранить гибкость настройки под разные форматы и составы, но при этом давать достаточную для статистики производительность.

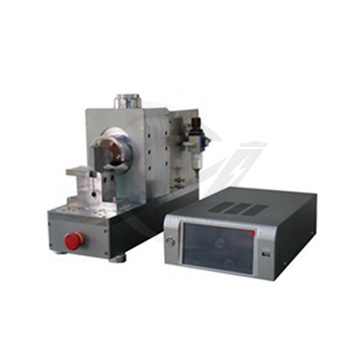

Мы фокусировались на модульности. Например, сварочная камера для таб-лидинга была спроектирована со сменными держателями и адаптируемой программой сварки. Это позволило клиенту на одной установке отрабатывать параметры для разных типов токосъемников. Главным вызовом была не скорость, а воспроизводимость и сбор данных: каждый цикл должен был логировать десятки параметров для последующего анализа.

Итогом стал не просто набор станков, а связанная цифровая среда, где параметры сборки с каждой машины привязывались к данным контроля качества готовой ячейки. Это и есть тот самый ?интеллектуальный сервис?, о котором говорит в своей философии ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Для исследователей такая обратная связь бесценна.

Раньше главным была точность. Сейчас — точность плюс гибкость и ?цифровой след?. Заказчики хотят, чтобы оборудование могло быстро перенастраиваться под новый типоразмер ячейки — скажем, с призматической на цилиндрическую 4680. Это требует совершенно иного подхода к конструктивам захватов, оснастки и программного обеспечения. Универсальных машин не бывает, но степень адаптируемости стала ключевым параметром.

Второй тренд — требования к чистоте. Для твердотельных батарей или батарей с высокоэнергетическими катодами класс чистоты в зоне сборки приближается к фармацевтическому. Это влечет за собой пересмотр систем вентиляции, материалов (исключение пылящих элементов вроде некоторых типов подшипников), спецодежды для операторов. Завод по производству машин теперь должен думать и об этом.

И третье — диагностика в процессе. Не просто констатировать брак, а предсказывать его. Внедрение камер высокого разрешения и ИИ-алгоритмов для анализа изображения электрода до сборки позволяет отсеять дефектный материал до того, как на него потратят сепаратор и электролит. Это экономит не только материалы, но и время на переработку.

Думаю, в ближайшие годы граница между производителем оборудования и химиком-технологом станет еще более размытой. Чтобы спроектировать эффективную линию, инженерам нужно глубоко понимать процессы, которые будут на ней протекать. Возможно, появятся узкоспециализированные заводы, которые будут целиком фокусироваться, например, на машинах для сборки натрий-ионных или твердотельных аккумуляторов, потому что их нюансы слишком специфичны.

Еще один момент — ремонтопригодность и апгрейд. Оборудование стоит огромных денег, и менять его каждые 5 лет из-за смены технологии — непозволительная роскошь. Значит, в архитектуру нужно изначально закладывать возможность замены модулей. Как это сделали в том проекте для Сяовэй — сварочный блок можно было целиком демонтировать и поставить новый, более совершенный, не перестраивая всю линию.

В конечном счете, ценность такого завода определяется не количеством выпущенных машин, а тем, насколько успешными становятся производства его клиентов. Если на твоем оборудовании стабильно выходят ячейки с высоким A-выходом и воспроизводимыми характеристиками — значит, все сделано правильно. Все остальное — просто металл и провода.