ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про завод по производству литий-ионных аккумуляторов, многие представляют себе просто огромные цеха с роботами, которые штампуют одинаковые ячейки. Это, конечно, часть правды, но самая простая. На деле, ключевое звено часто даже не там, а в тех самых ?невидимых? процессах — в подготовке сырья, в контроле среды, в калибровке оборудования для формирования электродов. Вот где закладывается и безопасность, и ёмкость, и в итоге — судьба всей партии. Сам видел, как из-за, казалось бы, незначительного отклонения влажности в зоне нанесения катодной пасты на выходе получались элементы с плавающей ёмкостью. И это на современной линии! Так что завод — это в первую очередь система взаимосвязанных и очень капризных технологических окон.

Планирование такого производства часто начинается с оптимистичных цифр по производительности. Но редко кто сразу закладывает в проект достаточные мощности для подготовки и рециркуляции воздуха, осушения. А без этого — ни о какой стабильности электрохимических параметров речи быть не может. Пыль, влага — главные враги. Приходилось сталкиваться с ситуацией, когда запускали участок сборки вроде бы в чистом помещении, но класс чистоты не соответствовал для этапа заливки электролита. Результат — повышенный саморазряд у первых партий. Пришлось срочно дорабатывать систему вентиляции, а это остановка линии и прямые убытки.

Ещё один момент — выбор и настройка оборудования для формирования (formation) и старения (aging) аккумуляторов. Это не просто ?зарядил-разрядил?. Нужны стенды, которые могут работать с разными химическими составами (NMC, LFP), обеспечивать точные профили по току и напряжению, собирать огромные массивы данных по каждой ячейке. Многие недооценивают время и ресурсы, которые уходят на этот этап. Он может занимать до двух-трёх недель для некоторых типов аккумуляторов и требует значительных площадей. Экономия здесь — прямой путь к браку, который проявится уже у конечного потребителя.

И конечно, сырьё. Качество оксидов лития, графита, сепаратора — это святое. Но даже с хорошим сырьём бывают сюрпризы. Помню историю с партией катодного материала, которая по сертификатам была идеальна, но при нанесении на фольгу давала неравномерную плотность. Оказалось, проблема в распределении частиц по размерам (Particle Size Distribution), которое не проверили на входном контроле. Пришлось срочно корректировать параметры смесителя и гомогенизатора. Вывод: свой лабораторный комплекс для глубокого анализа сырья — не роскошь, а необходимость. Именно такой комплексный подход к обслуживанию полного цикла, от НИОКР до серийной линии, демонстрирует, например, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их подход к созданию платформ для исследований и инкубирования производств как раз учитывает эти тонкие, но критически важные взаимосвязи.

Тема безопасности на таком заводе — это отдельная вселенная. Все говорят про тепловой разгон, но на практике чаще проблемы начинаются с более приземлённого. Например, с правильной организацией склада сырья и готовой продукции. Хранение литиевого пороска требует инертной атмосферы, а собранные ячейки перед отправкой — определённого состояния заряда (обычно 30-50% SOC). Видел объект, где из-за неверной логистики и маркировки на долговременное хранение отправили партию с зарядом под 80%. Через полгода это вылилось в деградацию и потерю ёмкости.

Система пожаротушения — это отдельная статья. Вода для лития — не лучший вариант, нужны специальные газовые системы или тонкодисперсные аэрозоли. Но их проектирование и монтаж должны учитывать планировку цеха, потоки воздуха от вентиляции. Однажды был случай ложного срабатывания такой системы из-за вибрации от соседского оборудования. Ущерб от самого тушения (попадание реагента в чистые зоны) оказался сопоставим с потенциальным пожаром. Пришлось полностью пересматривать схемы размещения датчиков и их чувствительность.

А ещё есть человеческий фактор. Самые строгие инструкции разбиваются о рутину. Важно не просто написать правила, а выстроить процессы так, чтобы их сложно было нарушить. Скажем, система допуска в зоны с разным уровнем опасности, обязательная последовательность операций, блокировки оборудования. Культура производства формируется годами, и её нельзя купить вместе с линией. Это то, что отличает просто сборочный цех от полноценного, отлаженного завода по производству литий-ионных аккумуляторов.

Стремление автоматизировать всё и сразу понятно, но часто ошибочно. Полная роботизация имеет смысл при гигантских объёмах и полностью стабильном, отработанном процессе. На этапе запуска или при выпуске малых опытных партий для разных заказчиков гибкость ручного труда или полуавтоматических линий часто выигрывает. Классический пример — участок тестирования и сортировки (grading) ячеек. Автоматическая линия с конвейером и десятками контактов хороша для одного типоразмера. Но если вам нужно протестировать 10 разных прототипов ячеек в день для исследовательского института, быстрее и дешевле использовать модульные ручные стенды.

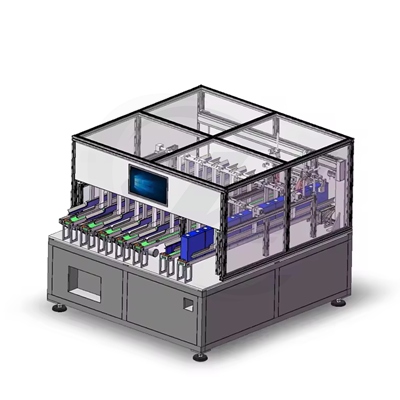

Именно на поддержку таких гибких, наукоёмких задач и ориентированы некоторые технологические компании. Взять ту же ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Их профиль — создание интеллектуальных платформ комплексного обслуживания именно для экспериментальных исследований и индустриального инкубирования. То есть они понимают, что перед тем, как выйти на конвейер с тысячами ячеек в час, продукт проходит стадию, где критически важны возможность быстрой переналадки, сбор детальных данных и адаптация под нестандартные задачи. Их опыт, накопленный с 2014 года, показывает, что успешный завод начинается с успешной лаборатории и отлаженного пилотного производства.

Автоматизация данных — вот что действительно нужно всегда. Каждая ячейка должна иметь свою историю: какое сырьё, параметры нанесения, условия формирования, результаты всех тестов. Это Big Data в чистом виде, и без её анализа и управления невозможно говорить о контроле качества и предсказательном обслуживании оборудования. Инвестиции в MES (Manufacturing Execution System) и системы анализа данных окупаются быстрее, чем покупка лишнего робота-манипулятора.

Себестоимость ячейки складывается не только из цены лития и кобальта. Часто забывают про энергопотребление. Процессы сушки, вакуумирования, климат-контроль в цехах — всё это требует колоссальных amounts энергии. В некоторых регионах это может стать определяющим фактором для локализации производства. Расчёты окупаемости должны включать не только стоимость оборудования, но и долгосрочные затраты на utilities.

Логистика компонентов — ещё одна головная боль. Сепараторы, электролиты, специальная алюминиевая и медная фольга — многие ключевые материалы имеют ограниченное число поставщиков в мире. Цепочки поставок длинные и уязвимые, что мы все недавно прочувствовали. Создание страховых запасов или локализация источников сырья — это уже вопросы стратегической безопасности предприятия. На своём опыте знаю, что остановка линии из-за отсутствия одной специфической ламинационной плёнки для упаковки pouch-ячеек может стоить дороже, чем годовой запас этой самой плёнки.

И наконец, утилизация и переработка. Технологии рециклинга литий-ионных аккумуляторов пока дороги и не всегда эффективны. Но законодательное давление растёт. Умный завод по производству литий-ионных аккумуляторов уже на этапе проектирования должен закладывать возможности для безопасной утилизации брака и отходов производства, а также думать о будущем — о том, как будут разбираться и перерабатываться отработавшие своё батареи. Это уже не просто производство, это ответственность за полный жизненный цикл продукта.

Сейчас много шума вокруг новых технологий — твердотельных аккумуляторов, натрий-ионных и так далее. Но важно понимать: они не заменят сразу литий-ионные. Скорее, будут занимать свои ниши. А значит, существующие производства будут эволюционировать. Гибкость, о которой я говорил выше, станет ключевым конкурентным преимуществом. Возможность на той же инфраструктуре, с минимальными переделками, тестировать и выпускать ячейки с разной химией — вот к чему стоит стремиться.

Это требует другого уровня компетенций от инженеров и технологов. Уже недостаточно знать одну, пусть и отлаженную, технологическую карту. Нужно понимать физико-химические основы процессов, чтобы быстро адаптироваться под новые материалы. Поэтому связка с научными центрами, такими как те, что обслуживает ООО Гуандун Сяовэй Нью Энерджи Технолоджи, становится не дополнительной опцией, а must-have. Предприятие, основанное в 2014 году и изначально ориентированное на работу с университетами и НИИ, оказалось в этой логике как нельзя более правым.

Итог прост. Построить корпуса и купить оборудование — это только начало. Настоящий завод по производству литий-ионных аккумуляторов живёт в деталях: в микроклимате цехов, в качестве каждого грамма сырья, в данных с каждого теста, в культуре безопасности и в способности меняться. Это сложный, живой организм, где технологии неразрывно связаны с людьми и процессами. И те, кто это понимает с самого начала, имеют все шансы не просто выпускать продукт, а задавать стандарты в этой стремительно растущей отрасли.