ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?завод планетарного центробежного вакуумного смесителя?, многие сразу представляют просто большую мешалку. Вот в этом и кроется первый, и, пожалуй, самый распространённый прокол. Люди из НИИ или, скажем, из сектора новых материалов, часто приходят с запросом: ?нам нужно смешивать пасту для электродов? или ?диспергировать нанопорошки в полимер?. И ждут, что машина просто всё перемешает. А суть-то не в перемешивании, а в создании контролируемой среды, где процессы дегазации и центробежного воздействия идут одновременно и предсказуемо. Без этого — брак, расслоение фаз, пузыри в готовом продукте. И завод здесь — это не столько сборочный цех, сколько место, где инженерная мысль сталкивается с ?грязью? реальных техпроцессов.

Самый болезненный этап — переход от лабораторной установки к промышленному образцу. В лаборатории ты работаешь с партиями в 200 грамм, вакуум держишь идеальный, чистота — почти клиническая. А на заводе речь о 50-литровых барабанах. И вот тут вылезают все ?детские болезни?. Например, уплотнения вакуумной камеры. На малых объёмах сальниковая набивка работала, а при масштабировании начинался подсос воздуха. Не критичный, но достаточный, чтобы убить всю электрохимическую активность той же катодной пасты. Пришлось уходить на магнитные муфты и торцевые уплотнения, что, естественно, взвинтило стоимость узла в полтора раза. Но иного выхода не было — специфика работы с материалами для новой энергии не терпит компромиссов по чистоте процесса.

Ещё один момент — система управления. Часто заказчики, особенно из академической среды, хотят ?кнопку, чтобы всё само?. Но на практике оператору нужно видеть не просто цифры давления и оборотов, а их взаимосвязь в реальном времени. Мы однажды поставили агрегат в один научно-исследовательский институт, и там технолог настаивал на полностью автоматическом цикле. Запустили — результат нестабильный. Оказалось, что для разных вязкостей субстрата момент перехода на центробежный режим должен быть разным. Пришлось вносить коррективы, оставляя оператору ?окно? для мануального вмешательства по его опыту. Автоматизация — это хорошо, но слепая автоматизация в таком тонком деле — путь к браку.

Именно в таких ситуациях ценен подход компаний, которые сами погружены в исследовательскую среду. Вот, к примеру, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт — xiaoweitop.ru). Они с 2014 года как раз и работают на стыке науки и производства, создавая платформы для экспериментальных исследований. Их понимание идёт не от продажника, а от инженера, который знает, что значит ?не сошлась фаза? в реальном проекте. Это важно, потому что завод смесителя — это не про металл и шестерни, а про понимание физико-химии процесса, который внутри этого металла будет происходить.

Здесь многие ошибаются, считая вакуумную систему вспомогательной. Мол, стоит дешёвый пластинчато-роторный насос — и ладно. Но в процессах для аккумуляторов или функциональных покрытий остаточное давление и скорость его достижения — ключевые параметры. Пузырь, оставшийся в обмазке электрода, — это будущий очаг деградации ячейки. Мы как-то тестировали смеситель с недостаточно производительной вакуумной системой. По манометру давление было в норме, но время откачки — большое. В итоге, пока масса перемешивалась, в её толще успевали образовываться микропузыри за счёт локального нагрева. Визуально паста была идеальна, а на рентгеновском снимке — словно губка. Пришлось пересматривать всю конфигурацию тракта, увеличивать диаметр трубопроводов и ставить форвакуумный резервуар.

Отсюда идёт ещё одно требование — материал контактных частей. Нержавейка 304 — это стандарт, но для некоторых активных химических сред, тех же прекурсоров для перовскитов, нужна 316L или даже инконель. И это не просто ?поставить подороже?. Это вопрос сварных швов, обработки поверхности. Шероховатость внутренней поверхности камеры напрямую влияет на адгезию материала и сложность последующей очистки. Гладкая полированная поверхность — меньше остаточной массы, меньше риска кросс-контаминации между партиями. На своём опыте скажу: экономия на качестве внутренней отделки камеры потом выливается в часы простоев на мойку и в риск испортить следующую дорогостоящую опытную партию сырья.

Суть ?планетарности? — это сложение двух вращений. Одно — вращение барабана вокруг центральной оси (центробежное), другое — вращение самих лопастей или ёмкостей вокруг своей оси. Это создаёт интенсивный сдвиг, идеальный для разрушения агломератов наночастиц. Но расчёт кинематики — это палка о двух концах. Слишком высокие обороты — материал перегревается даже с jacketed cooling, термочувствительные полимеры могут деградировать. Слишком низкие — не добиться гомогенности.

Один из наших ранних проектов для корпоративных отделов исследований и разработок как раз споткнулся об это. Заказчик хотел универсальный аппарат ?на все случаи жизни? — и для тяжёлых керамических суспензий, и для лёгких гелей. Мы сделали регулируемую передачу, широкий диапазон оборотов. На испытаниях с керамикой — великолепно. Перешли на гель — он просто прижался к стенкам под действием центробежной силы, и лопасти вращались вхолостую в центре камеры. Пришлось разрабатывать сменные узлы лопастей разной конфигурации и геометрии. Универсальность в этом деле — враг качества. Лучше специализированная машина под конкретный класс материалов.

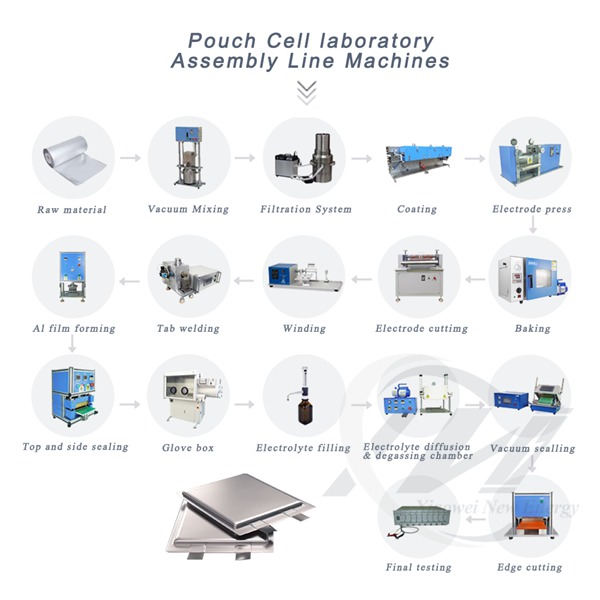

Здесь опять вспоминается профиль ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ориентация на создание безопасной и интеллектуальной платформы как раз подразумевает не продажу ?железа?, а подбор или разработку конфигурации, где эти кинематические параметры будут заточены под процесс заказчика. Это и есть расширение возможностей промышленного инкубирования — когда лабораторная рецептура может быть точно, без потерь свойств, масштабирована на пилотную, а затем и на промышленную линию.

Смеситель редко работает один. Он — звено в цепи: дозаторы, деаэратор, накопительная ёмкость, система транспортировки пасты. И самая частая проблема на пусконаладке — интерфейсы. Резьбовые соединения вместо быстросъёмных климповых, нестыковка по выстам, разный подход к промывке. Мы однажды поставили отличный, с нашей точки зрения, смеситель на завод по производству твердотельных электролитов. А там технологический регламент требовал промывки растворителем после каждой партии. Наша система дренажа была рассчитана на вязкую массу, а не на низковязкий растворитель — начались протечки. Мелочь? Нет. Это простой линии и нарушение техники безопасности.

Поэтому сейчас при проектировании мы сразу спрашиваем про всю окружающую инфраструктуру. Какое средство очистки? Будет ли CIP (Cleaning-in-Place) система? Как будет выгружаться продукт — под давлением, самотеком, шнеком? Эти, казалось бы, второстепенные вопросы определяют конструкцию загрузочного люка, сливного клапана, обвязку. Идеальный заводской планетарный центробежный вакуумный смеситель — это не изолированный аппарат, а грамотно вшитый узел в технологический поток.

Сейчас тренд — на данные и предиктивную аналитику. Датчики встроены уже почти везде, но часто их показания просто выводятся на экран. Следующий шаг — чтобы система на основе данных о мощности привода, температуре и изменении вязкости в реальном времени могла сама корректировать программу смешивания. Например, если датчик крутящего момента показывает резкий спад — агломераты разрушились, можно переходить на следующий, более щадящий этап. Это экономит время и энергию.

Другое направление — материалы. Поиск покрытий для рабочих органов, которые были бы не только химически стойкими, но и обладали антиадгезионными свойствами. Например, использование керамических или специальных полимерных покрытий. Это снова снизит потери на очистку и повысит выход годного продукта.

В конечном счёте, работа над таким оборудованием — это постоянный диалог между производителем машины и её пользователем-технологом. Как в той же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, которая позиционирует себя как сервисная платформа. Успешный завод — это не тот, который штампует сотни одинаковых миксеров, а тот, который способен услышать проблему конкретной лаборатории или пилотной линии и адаптировать под неё свою ?железную? начинку. Потому что в современном материаловедении, особенно для новой энергии, процесс смешивания — это не механическая операция, а часть химической или физической синтеза. И аппарат должен быть гибким продолжением мысли исследователя, а не её ограничением.