ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

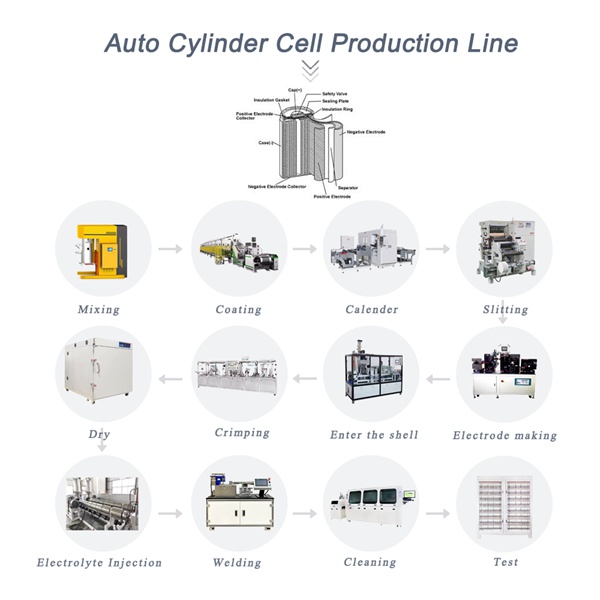

Когда говорят про завод для сварки литиевой батареи, многие сразу представляют ряды автоматических сварочных аппаратов. Но это лишь вершина айсберга. На самом деле, ключевое — это интеграция, и здесь часто кроется главная ошибка при планировании: думать, что купил машину — получил процесс. Нет, процесс получается только когда всё — от подачи электродов до контроля шва — работает как единый организм. И этот организм очень капризный.

Возьмем, к примеру, лазерную сварку. Казалось бы, параметры выставил — и всё. Но на практике, даже при идеальных настройках, качество шва может ?плыть? из-за микроскопических загрязнений на поверхности клемм или из-за колебаний состава самого сплава. Мы однажды потеряли почти партию из-за того, что поставщик сырья, не предупредив, немного изменил технологию травления. Сварка шла, визуально всё было прекрасно, но внутреннее сопротивление контактов оказалось выше нормы. Выявили только на этапе финального тестирования батарейных модулей.

Поэтому современный завод для сварки литиевой батареи — это в первую очередь завод контроля. Контроля входящих материалов, контроля среды (влажность, чистота воздуха — частицы пыли убивают лазерный шов), контроля температуры на каждом этапе. Без этого даже самое дорогое оборудование из Германии или Японии не даст стабильного результата. Часто вижу, как компании экономят на системах климат-контроля в сварочных цехах, а потом годами борются с процентом брака.

Ещё один нюанс — это персонал. Оператор, который просто нажимает кнопку ?старт?, здесь бесполезен. Нужен технолог, который понимает физику процесса, может по цвету плазмы или звуку сварки заподозрить неладное. Таких специалистов готовят месяцами, и их ценность огромна. Автоматизация — это да, но окончательное решение, особенно при отладке новой ячейки, всегда за человеком.

Мой опыт тесно связан с работой по поддержке НИОКР. Вот, например, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт: https://www.xiaoweitop.ru), с которой мы взаимодействовали. Они как раз фокусируются на создании платформ для исследований и опытных производственных линий. Их подход интересен: они не просто продают линию, а помогают выстроить полный технологический цикл, начиная с лабораторных образцов. Это критически важно, потому что параметры сварки, отработанные на одном прототипе, часто не масштабируются на промышленную скорость без корректив.

Их философия, как я её понял, — создать безопасную и интеллектуальную среду для инкубации технологии. В контексте сварки это означает, что их решения часто включают в себя не просто аппарат, а систему сбора данных в реальном времени. Датчики отслеживают всё: глубину проплавления, ширину шва, тепловложение. Эти данные потом анализируются, и на их основе можно оптимизировать процесс для конкретного типа батареи. Для исследовательского института или стартапа, который разрабатывает новую архитектуру ячейки, такой инструмент бесценен.

Помню кейс, когда для одного НИИ мы вместе с их инженерами подбирали режим сварки для таблеточных элементов нестандартного размера. Проблема была в тепловом режиме — перегрев убивал сепаратор. Стандартные программы не подходили. Пришлось идти методом проб, записывая каждый параметр. В итоге нашли компромисс через импульсный режим с активным охлаждением точки контакта. Без гибкой системы, позволяющей быстро менять параметры и видеть результат, это заняло бы в разы больше времени. Именно для таких задач и нужны специализированные партнёры, а не просто поставщики железа.

Современный тренд — это роботизированные комплексы с ИИ, которые сами адаптируются под дефекты. Звучит футуристично, и такие линии есть. Но их внедрение — это огромные капиталовложения и, опять же, необходимость в идеально стабильных входящих данных. Для массового производства одной модели — идеально. А что делать, если у тебя мелкосерийное или опытное производство, где каждый месяц — новая конфигурация ячейки?

Здесь возникает дилемма. Полная автоматизация снижает costs в долгосрочной перспективе, но убивает гибкость. Иногда более рациональным решением становится полуавтоматическая линия, где ключевые этапы вроде позиционирования и сварки роботизированы, а загрузка и выгрузка, контроль первого образца — за оператором. Это дешевле и позволяет быстрее перенастраиваться. Для многих проектов на этапе выхода с R&D на мелкосерийный выпуск это спасательный круг.

Кстати, о роботах. Важен не сам робот, а его инструмент — сварочная головка. И её обслуживание. Сопла, линзы, кабели — это расходники. И если не построить систему их регулярной проверки и замены, качество будет деградировать постепенно, и это сложно заметить сразу. У нас был случай, когда из-за микротрещины в защитном стекле лазерной головки мощность на заготовке падала на 5%. Робот отрабатывал программу, шов был, но прочность — ниже критической. Нашли причину только после детального аудита всех компонентов.

Нельзя говорить о заводе для сварки литиевой батареи, не зациклившись на безопасности. Речь не только о защите оператора от лазера. Главная опасность — сами батареи. Короткое замыкание, thermal runaway. Любая искра, любое микроповреждение изоляции при позиционировании — и последствия могут быть катастрофическими.

Поэтому в цеху обязательны: зоны с контролируемой атмосферой (азотная purge-среда для сварки), системы аварийного отключения питания, локальные вытяжки для удаления паров металлов, негорючие материалы вокруг оборудования. И самое главное — проектирование линии должно исключать возможность механического повреждения ячеек. Все конвейеры, захваты, направляющие должны иметь мягкое покрытие, а траектории движения — минимизировать риск падения или удара.

Это та область, где экономить — преступление. И, что важно, безопасность должна быть заложена в конструкцию линии, а не добавлена потом в виде плакатов и огнетушителей. При выборе поставщика оборудования или проектировщика цеха на это нужно смотреть в первую очередь. Компании, которые давно в теме, как та же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, всегда акцентируют это в своих комплексных решениях, потому что понимают, что без безопасности нет ни производства, ни продукта, ни бизнеса.

Куда всё движется? На мой взгляд, ключевой тренд — это цифровой двойник всего сварочного процесса. Ещё на этапе проектирования ячейки инженеры будут вносить параметры материалов, геометрию контактов в программу, а та будет симулировать процесс сварки, подбирая оптимальные режимы и предсказывая возможные дефекты. Это сократит время на настройку на реальном производстве в разы.

Вторая точка роста — это сварка новых материалов. Тот же литий-металл или твердотельные электролиты потребуют совершенно иных подходов, возможно, бесконтактных методов или сварки под сверхвысоким давлением. Оборудование для этого ещё только создаётся в лабораториях, и здесь снова будет востребован симбиоз науки и прикладной инженерии, тот самый, который поддерживают платформы для НИОКР.

И последнее. Будет расти запрос на traceability — прослеживаемость. Каждый шов на каждой батарее будет иметь цифровой паспорт: параметры сварки, данные контроля, ID оператора или робота. Это нужно и для качества, и для последующей переработки. Так что завод для сварки литиевой батареи будущего — это не просто цех с машинами. Это полностью оцифрованный, гибкий и невероятно ?умный? организм, где каждый микрон шва и каждый джоуль энергии учтены и оптимизированы. И строить его нужно уже сейчас, с пониманием, что фундамент — это не столько железо, сколько правильные процессы и данные.