ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда слышишь ?заводы по производству сепараторов для аккумуляторов?, первое, что приходит в голову — это линии с экструдерами и намотчиками. Но на деле, ключевое часто лежит не в самих машинах, а в том, как организована среда вокруг них. Многие заказчики, особенно те, кто только входит в тему, фокусируются на производительности в метрах в минуту, забывая про контроль микроклимата в цехе или чистоту сырья. А потом удивляются, почему на плёнке появляются дефекты.

Помню один проект, связанный с организацией опытного производства. Заказчик хотел запустить линию для пробных партий сепараторов на основе полиолефинов. Казалось бы, купил несколько единиц оборудования — и вперёд. Но сразу встал вопрос о ?чистой зоне?. Для сепараторов, особенно для литиевых батарей, наличие частиц в воздухе — это смерть. Пришлось проектировать не просто цех, а помещение с системой вентиляции и фильтрации, что в итоге потянуло на сумму, сопоставимую с частью технологического оборудования. Это типичная ошибка — недооценивать инфраструктуру.

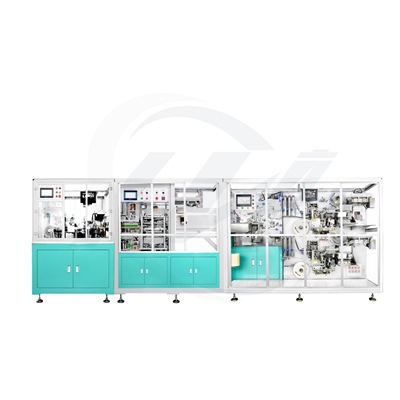

Именно в таких комплексных задачах часто обращаются к специализированным интеграторам. Вот, к примеру, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт: https://www.xiaoweitop.ru), которая как раз работает с 2014 года. Их ниша — создание платформ для экспериментальных исследований и пилотных линий. Их подход ценен тем, что они смотрят на процесс целиком: от подачи гранулята до намотки рулона, включая все промежуточные этапы контроля. Это не просто продажа станков, а проектирование рабочего процесса, что для НИИ или стартапа в новой энергетике критически важно.

В их практике, как я понимаю, часто встречаются случаи, когда клиент приходит с задачей ?нужна линия для сепараторов?, а в ходе обсуждения выясняется, что ему сначала нужно отработать саму рецептуру материала на лабораторном оборудовании, и только потом масштабировать. Без этого этапа покупка крупного завода — это выброшенные деньги. Их роль — как раз помочь пройти этот путь: от R&D до инкубации производства.

Говоря о производстве сепараторов, нельзя просто взять полипропилен с полки и запустить его в экструдер. Параметры сырья — молекулярный вес, распределение, наличие добавок — всё это жёстко диктует настройки оборудования. На одном из объектов видел, как пытались использовать материал от нового поставщика на старой линии. Температурные профили в экструдере пришлось пересматривать практически с нуля, потому что расплав вёл себя иначе. Потратили неделю только на то, чтобы добиться стабильной плёнки без ?акульей кожи?.

Это к вопросу о том, что завод — это не набор станков, а отлаженная система, заточенная под конкретный тип сырья. Если планируете менять материал, будьте готовы к перенастройке, а возможно, и к модернизации некоторых узлов. Особенно это касается систем ориентации (растяжки) плёнки — там малейшее отклонение в реологии материала приводит к разрывам.

На крупных заводах стоит онлайн-контроль толщины, пористости, иногда даже проницаемости. Но на пилотных или небольших линиях часто экономят на этом, полагаясь на выборочный лабораторный анализ. Это риск. Сепаратор должен быть однородным по всей длине рулона. Помогает, когда интегратор, такой как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, изначально закладывает в проект точки контроля. Пусть это будут не самые дорогие системы, но ключевые: например, инфракрасный толщиномер после экструзии и система визуального контроля на намотке. Их сайт (xiaoweitop.ru) указывает на ориентацию именно на безопасные и эффективные решения — а без встроенного контроля эффективность условна.

Ещё один нюанс — испытания. Готовый рулон нужно не только измерить, но и ?прочувствовать? в условиях, имитирующих работу в батарее. Часто линия проектируется так, чтобы можно было отбирать образцы без остановки процесса для быстрых тестов на пропитку электролитом, термоусадку. Это та самая ?интеллектуальная платформа?, о которой они пишут в описании — она должна давать обратную связь не постфактум, а в реальном времени, чтобы можно было корректировать процесс.

Это, пожалуй, самый болезненный этап. В лаборатории получили отличные образцы на маленьком экструдере. Перенос процесса на промышленную линию — это всегда скачок. Теплообмен, гидродинамика расплава, скорость охлаждения — всё меняется. Видел проект, где не учли разницу в скорости охлаждения на валках большого диаметра. В лаборатории плёнка кристаллизовалась идеально, а на большой линии появлялась мутность и снижалась пористость. Пришлось менять конструкцию охлаждающих цилиндров.

Здесь опыт интегратора, который сталкивался с подобными переходами, бесценен. Компания, о которой мы говорим, как раз позиционирует себя как партнёр для научного и промышленного инкубирования. Их задача — минимизировать этот ?шок масштабирования?, используя накопленные данные и, возможно, пилотные установки промежуточной производительности. Это та самая практическая ценность, которую не найдёшь в каталогах оборудования.

Строительство полноценного завода по производству сепараторов — это огромные капиталовложения. Поэтому сейчас много внимания уделяется гибким, модульным решениям. Не нужно сразу строить цех на 100 млн кв. метров в год. Можно начать с линии на 5-10 млн, которая при необходимости наращивается модулями. Это снижает риски и позволяет быстрее выйти на рынок с новой продукцией, например, с сепараторами для твердотельных батарей или с покрытиями.

Именно в этом контексте комплексный сервис, предлагаемый компаниями-интеграторами, становится ключевым. Это не просто ?поставим оборудование?. Это ?поможем построить работающий и экономически обоснованный процесс?. От выбора сырья и технологии до вывода продукта на рынок. Если вернуться к ООО Гуандун Сяовэй Нью Энерджи Технолоджи, то их долгосрочная цель — создать именно такую платформу. Для отрасли, которая быстро развивается, такой подход, основанный на глубоком понимании технологии и её коммерциализации, видится более перспективным, чем просто торговля станками. В конце концов, успешный завод определяется не только машинами, но и знаниями, которые в него вложены.