ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству поливинилхлоридных сепараторов, многие представляют себе просто линию, которая штампует пластиковую пленку. Это в корне неверно. На деле, это тонкое место, где химия, механика и электрохимия встречаются в одной точке, и малейший сбой в рецептуре или калибровке оборудования может похоронить партию аккумуляторов. Сам по себе ПВХ — материал далеко не новый, но вот сделать из него стабильный, пористый, химически стойкий разделитель для современных батарей — это уже высший пилотаж. Я много лет наблюдаю за этим сегментом, и главная мысль: здесь нельзя просто купить экструдер и начать работу. Нужна глубокая отработка технологии, и многие, кто пытался войти в рынок с большими инвестициями, но без понимания процесса, быстро с него уходили.

Первый и главный камень преткновения — сырье. Не всякий PVC подходит. Речь идет о специальных марках, часто с модификаторами, которые обеспечивают необходимую микроструктуру после вспенивания или вытяжки. Я видел, как на одном заводе полгода ушло только на подбор поставщика смолы, потому что партии от разных производителей, даже при схожих паспортных данных, вели себя в экструдере по-разному. Одна партия давала идеальную пористость, другая — пленку с ?мертвыми? зонами, которые потом убивали емкость батареи. Это не та история, где можно взять ТУ и купить первый попавшийся материал.

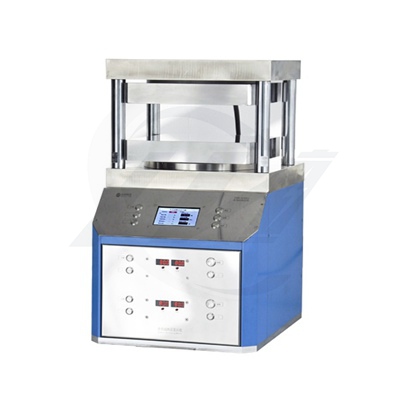

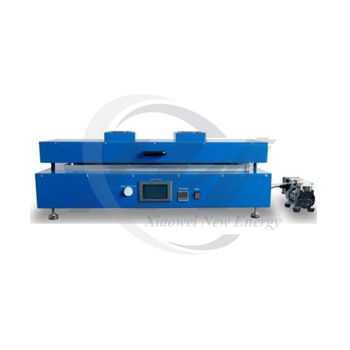

Второй момент — формирование пор. Метод ?промывки? (leaching) с пластификатором или термоиндуцированное фазовое разделение (TIPS) — это два разных мира. TIPS технологичнее, но требует безупречного контроля температуры по всей зоне экструзии. Малейший перегрев — и структура пор становится неоднородной. На одном из стартапов, с которым я консультировал, была проблема как раз с зоной охлаждения вала. Инженеры долго не могли понять, почему в центре рулона сепаратор имел сопротивление на 15% выше, чем по краям. Оказалось, банальная неравномерность обдува. Мелочь, которая стоила месяцев простоя.

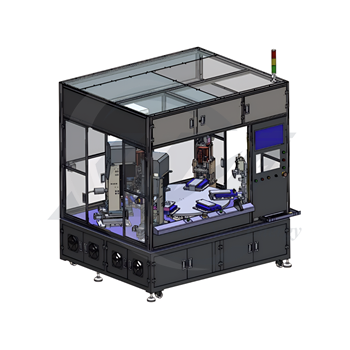

И здесь стоит отметить, что успешные игроки — это те, кто встроил в процесс серьезный R&D отдел. Взять, к примеру, компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Они, судя по их открытым данным, с 2014 года работают именно на стыке науки и промышленности, создавая платформы для исследований и производственных линий в области новой энергии. Такой бэкграунд критически важен. Потому что завод по производству сепараторов — это, по сути, материализованная исследовательская лаборатория. Их ориентация на обслуживание НИИ и корпоративных R&D-отделов говорит о том, что они понимают: без постоянных испытаний и обратной связи от разработчиков батарей производить качественный сепаратор невозможно.

Допустим, сырье подобрано, линия настроена. Самая большая головная боль начинается на этапе контроля качества. Стандартные тесты на воздухопроницаемость (Gurley), толщину и прочность на разрыв — это лишь верхушка айсберга. Куда важнее электрохимическая стабильность в реальном электролите. Была у меня история с одним производителем, который поставлял сепараторы для литиевых батарей. Все параметры были в норме, но через 200 циклов батареи начинали резко деградировать. Причина оказалась в микроскопических следах катализатора, оставшихся от синтеза PVC-смолы. Эти примеси выступали центрами разложения электролита. Выловить такую проблему можно только в условиях, близких к реальным, то есть собирая тестовые ячейки и гоняя их в цикле. Без собственной испытательной базы, как у той же Сяовэй, которая декларирует создание интеллектуальной платформы для экспериментов, это просто лотерея.

Еще один нюанс — смачиваемость. ПВХ по природе гидрофобен. Для того чтобы электролит хорошо пропитывал сепаратор, часто требуется поверхностная обработка. Но здесь таится ловушка: агрессивная плазменная или химическая обработка может повредить тонкую структуру пор или создать окислы на поверхности, которые вступят в реакцию. Приходится искать баланс. На практике это означает гору бракованных опытных образцов, пока не найдешь тот самый режим.

И конечно, логистика и хранение. Готовый сепаратор — гигроскопичен. Если его хранить в неподходящих условиях (без контроля влажности), он может впитать воду, что для многих химических систем батарей смерти подобно. Поэтому современный завод — это не только цех с чистым помещением, но и склад с климат-контролем. Казалось бы, очевидно, но на первых порах многие этим пренебрегают, теряя качество готовой продукции на самом финише.

Вот здесь и становится понятна модель работы таких компаний, как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их сайт (https://www.xiaoweitop.ru) позиционирует их как создателей платформы комплексного обслуживания. В контексте производства сепараторов это можно трактовать так: они, вероятно, не просто продают оборудование или материалы, а предлагают решение ?под ключ?, включая методики испытаний и, возможно, адаптацию технологии под конкретный тип батареи заказчика. Для индустрии это ключевой момент.

Представьте, что вы разрабатываете новую батарею с высоковольтным катодом. Вам нужен сепаратор с повышенной стойкостью к окислению. Стандартный ПВХ может не подойти. Идеальный партнер в этом случае — не просто завод, а технологическая компания, которая может оперативно провести серию экспериментов: добавить в состав стабилизаторы, изменить степень пористости, проверить в прототипе ячейки. Именно на такое ?расширение возможностей научных исследований и промышленного инкубирования?, как указано в их описании, и есть спрос.

Я знаю несколько проектов, которые застопорились именно на этапе подбора компонентов. Разработчики батарей и производители сепараторов говорили на разных языках: одни — на языке электрохимических параметров, другие — на языке температуры экструзии и давления. Нужен был как раз такой интегратор, который переводит с одного на другой. Без этого даже самый современный завод по производству поливинилхлоридных сепараторов будет выпускать продукт в вакууме, не зная, как он поведет себя в реальной системе.

Сейчас много говорят про сепараторы на основе PE, PP, керамики. Но ПВХ-сепараторы, особенно для определенных типов свинцово-кислотных, никель-металлгидридных и части литиевых батарей, никуда не денутся. Их козырь — хороший баланс стоимости, электрохимической стабильности и технологичности. Другое дело, что требования растут. Будущее — за композитными и модифицированными материалами. Например, напыление тонкого слоя керамики на ПВХ-основу для повышения термостойкости. Или введение в массу проводящих добавок для более равномерного распределения тока (но это уже высшая лига).

Основной тренд, который я вижу, — это кастомизация. Универсального сепаратора ?на все случаи жизни? больше нет. Завод будущего — это гибкое производство, способное делать небольшие партии под конкретного заказчика с уникальными параметрами. И здесь опять выходит на первый план не мощность экструдеров, а сила прикладных исследований и скорость прототипирования. Способность, как у Сяовэй, работать напрямую с научными коллективами, становится конкурентным преимуществом.

Так что, если резюмировать, производство поливинилхлоридных сепараторов — это не про тяжелую промышленность в чистом виде. Это высокотехнологичный гибрид материаловедения, химической технологии и прикладной электрохимии. Успех здесь определяется не объемом инвестиций, а глубиной погружения в процесс и наличием обратной связи с конечным пользователем — разработчиком аккумуляторной ячейки. Все остальное — просто дорогое оборудование, которое будет пылиться в цеху, производя никому не нужную пленку.