ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству мембран, многие сразу представляют бесконечные цеха с автоматическими линиями, где рулоны сепараторов сходят с конвейера. Это, конечно, основа, но ключевое — это понимание, как параметры процесса на таком заводе в итоге упираются в поведение мембраны внутри реального аккумулятора при разных температурах и нагрузках. Частая ошибка — думать, что купил современную экструзионную или сухую линию, и всё. На деле, даже с лучшим оборудованием, можно годами не выходить на стабильные характеристики по пористости и прочности на разрыв, если не отработана ?кухня? — подготовка сырья, контроль влажности на всех этапах, калибровка растяжения. У нас, например, был период, когда партия мембран отлично проходила все внутренние тесты, но у клиента на сборке батарей вдруг начались случаи микроскопического замыкания. Разбирались месяцами — оказалось, проблема в остаточной ориентации полимерных цепей после вытяжки, которая давала усадку при определенном режиме пропитки электролитом. Такие нюансы в спецификациях не пишут.

Многие компании, включая ту же ООО Гуандун Сяовэй Нью Энерджи Технолоджи, начинали с обслуживания НИИ и лабораторий. Это даёт неоценимый опыт: ты видишь, как рождается технология в идеальных условиях. Но переход к производству мембран в промышленных масштабах — это другая вселенная. В лаборатории ты работаешь с килограммами сырья, контролируешь каждый грамм. На заводской линии — тонны. И здесь встаёт вопрос не столько о самом оборудовании, сколько о системе контроля. Например, однородность смешения полиэтилена, диоксида кремния и пластификатора в огромном смесителе. Малейший перекос в температуре или времени перемешивания — и вот у тебя в рулоне есть участки с разной степенью кристалличности, а значит, и с разной температурой плавления при shutdown-функции.

Помню, как мы помогали одному заводу настраивать линию сухого способа. В теории всё просто: расплав, вытяжка, формирование пор, отмывка пластификатора. На практике — постоянная борьба с пылью. Мельчайшие частицы, попадающие на полотно до или во время вытяжки, становились центрами разрыва. Пришлось полностью пересматривать систему вентиляции и чистоты в зоне формирования полотна, что потребовало неожиданно больших капиталовложений в ?непроизводственную? инфраструктуру.

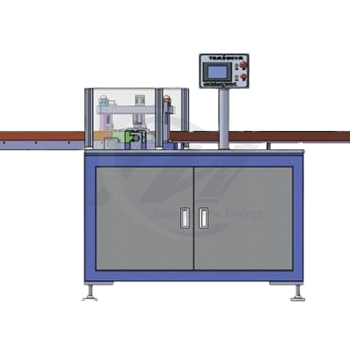

Именно поэтому в описании деятельности компании ООО Гуандун Сяовэй Нью Энерджи Технолоджи акцент на ?безопасную, эффективную и интеллектуальную платформу комплексного обслуживания? — это не маркетинг. Это вывод из практики. Интеллектуальность здесь — это не про роботов, а про встроенные системы сбора данных с датчиков по всей линии (температура, натяжение, скорость) и их анализ в реальном времени для предиктивной корректировки. Без этого стабильное производство мембран для литий-ионных аккумуляторов просто невозможно.

Фокус часто на оборудовании, но 70% головной боли — это сырьё. Полиолефины, используемые для сепараторов, должны иметь сверхвысокую чистоту и очень узкое молекулярно-массовое распределение. Смена поставщика полимера, даже при формальном соответствии спецификациям, может привести к неделям простоя. У нас был случай, когда новый поставщик прислал партию, по всем паспортным данным идентичную предыдущей. Но при экструзии начались ?рыбьи глаза? — нерасплавившиеся гелевые частицы. Вскрыли проблему только после сложного хроматографического анализа, который показал отличия в содержачении катализатора. Завод простаивал две недели.

Это к вопросу о том, почему просто скопировать линию у лидера рынка недостаточно. Ты должен выстроить целую экосистему поставок и входного контроля. Многие производители в Китае, вышедшие на рынок лет 5-7 назад, наступали на эти грабли. Сейчас ситуация лучше, появились локальные поставщики качественного сырья, но зависимость от импорта специальных добавок, тех же керамических покрытий, всё ещё высока.

Интересно, что некоторые игроки, особенно те, кто, как и ООО Гуандун Сяовэй Нью Энерджи Технолоджи, выросли из обслуживания R&D, пытаются идти по пути вертикальной интеграции. Не производство полимера с нуля, конечно, но глубокая работа с поставщиками по адаптации рецептур под свои процессы. Это долгий путь, но, возможно, единственный для достижения реальной конкурентоспособности на рынке мембран для литий-ионных аккумуляторов, где требования к энергоёмкости и безопасности растут быстрее, чем обновляются стандартные каталоги сырья.

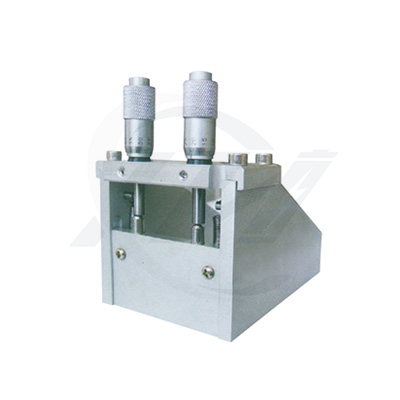

Современный тренд — это не просто базовая полиолефиновая мембрана, а мембрана с покрытием. Керамическое (Al2O3, SiO2), полимерное (PVDF, PMMA) или комбинированное. И вот здесь начинается настоящая алхимия. Установка для нанесения покрытия — это отдельный сложный агрегат, часто более капризный, чем основная линия. Равномерность нанесения слоя в 1-3 микрона по всей ширине рулона, который движется со скоростью десятки метров в минуту, — это искусство.

Одна из самых сложных задач — адгезия покрытия к полимерной основе. Плохая адгезия — и частички керамики могут отслоиться внутри аккумулятора, со всеми вытекающими последствиями. Мы видели много попыток сэкономить на стадии подготовки поверхности (коронарная обработка, плазма). Результат всегда один — брак, который проявляется не сразу, а на этапе циклирования у конечного заказчика батарей.

При этом выбор типа покрытия — это всегда компромисс. Керамика улучшает термостабильность и смачиваемость электролитом, но может снизить прочность на разрыв. Полимерное покрытие может обеспечить функцию ?shutdown? при более низкой температуре. Многие заводы по производству сейчас развивают линейки продуктов с разными покрытиями под разные задачи: для мощностных батарей, для низкотемпературных применений, для повышенной безопасности. Это уже не commodity-продукт, а специализированное решение, и здесь опыт прикладных исследований, который компания накопила, работая с институтами, становится ключевым активом.

Парадокс: чем совершеннее становится производство, тем больше точек контроля требуется. Раньше можно было ограничиться выборочным тестированием рулонов. Сейчас, с требованиями к дефектности на уровне PPM (parts per million), этого недостаточно. Нужен 100% контроль ключевых параметров прямо на линии. Системы машинного зрения для обнаружения макроскопических дефектов (дыры, пятна) стали стандартом. Но этого мало.

Сложнее с контролем микроструктуры — пористости, размера пор, распределения пор. Оффлайн-методы, типа порометрии, требуют времени. Поэтому идёт активный поиск и внедрение косвенных, но быстрых методов онлайн-контроля. Например, измерение газопроницаемости (Gurley) в реальном времени или использование ультразвуковых датчиков для оценки плотности полотна. Внедрение таких систем — это постоянный процесс проб и ошибок. Датчик может быть чувствителен к вибрациям линии или к изменению температуры в цеху, и его показания нужно постоянно калибровать.

Именно в таких задачах комплексный подход, о котором говорит в своём описании компания, проявляется ярче всего. Это не просто продажа линии, а создание системы, где технологическое оборудование, система контроля и ПО для анализа данных работают как одно целое. Без этого выйти на уровень качества, приемлемый для производителей аккумуляторов первого эшелона, практически нереально. Производство мембран сегодня — это в большей степени data science, чем классическая химическая технология.

Итак, что мы имеем? Завод по производству мембран для литий-ионных аккумуляторов сегодня — это не застывшая конструкция. Это живой организм, который должен постоянно адаптироваться: к новым требованиям по толщине (всё тоньше, но прочнее), к новым форматам ячеек (от классических цилиндров до биг-селл и призматических), к новым химическим составам катодов и анодов, которые требуют особых свойств сепаратора.

Успешные игроки — это те, кто смогли соединить глубокое понимание материаловедения (почему мембрана ведёт себя так, а не иначе) с инженерной культурой построения стабильных промышленных процессов. И здесь опыт, подобный тому, что заложен в основу деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи — долгосрочная работа на стыке науки и производства, обслуживание исследовательских нужд — становится не просто фоном, а конкурентным преимуществом. Потому что следующий прорыв в области аккумуляторов, возможно, потребует принципиально нового типа сепаратора, и разрабатывать его будут не на голом месте, а опираясь на ту самую ?платформу для экспериментальных исследований и производственных линий?, которая позволяет быстро перевести идею из лаборатории в цех.

Поэтому, когда смотришь на новые проекты заводов, стоит смотреть не только на каталог оборудования, но и на команду, на её бэкграунд, на её способность решать нестандартные проблемы. В этой отрасли готовых решений нет, есть только путь постоянной настройки и поиска.