ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят о заводах по производству материалов для твердотельных аккумуляторов, многие сразу представляют себе полностью автоматизированные линии, где из одного конца засыпают порошки, а из другого выходят готовые сепараторы или катодные слои. На деле же, особенно на этапе разработки и мелкосерийного выпуска, всё куда прозаичнее и зависит от массы нюансов, которые в отраслевых обзорах часто упускают. Основная сложность — не столько в синтезе самого материала, сколько в обеспечении стабильности его свойств от партии к партии и в адаптации процесса под конкретную архитектуру элемента. Вот об этом и хочется порассуждать, опираясь на то, что приходилось видеть и с чем работать.

Частая ошибка — считать, что успешный лабораторный синтез в граммах гарантирует успех при масштабировании. На деле переход даже на килограммовые партии — это уже вызов. Например, с сульфидными электролитами. В лаборатории всё идёт в атмосфере аргона в перчаточном боксе, всё контролируется. А попробуйте организовать это в цехе. Нужны не просто боксы, а целые герметичные технологические линии с контролем точки росы на уровне -60°C и ниже. Любая утечка, конденсат — и свойства материала плывут. Я видел, как из-за, казалось бы, незначительного колебания влажности в подготовительной зоне целая партия электролита демонстрировала вдвое меньшую ионную проводимость. И это не брак, это следствие гигроскопичности. Поэтому заводы по производству материалов для таких систем — это в первую очередь заводы по созданию и поддержанию специфической атмосферы.

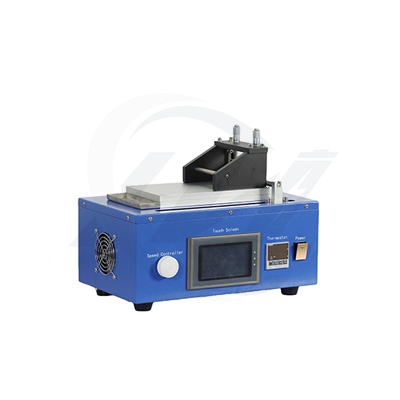

Ещё один момент — прессование. В статьях пишут о высоком давлении для получения плотных слоев. Но давление — это не единственный параметр. Скорость приложения нагрузки, температура прессования, время выдержки, даже материал пуансонов — всё влияет на микроструктуру. На одной из пилотных линий долго не могли добиться равномерной плотности по площади пластины. Оказалось, проблема в неидеальном параллелизме плит пресса, разница в несколько микрон — и уже есть градиент. Такие вещи в лаборатории не заметны, а на производстве становятся критичными.

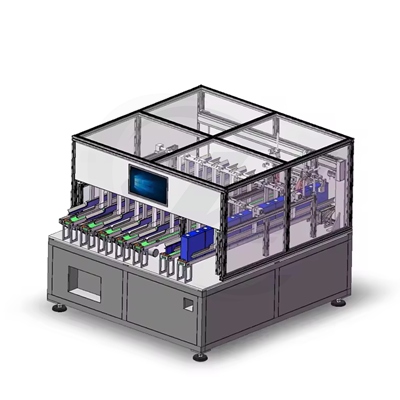

Именно для отработки этих переходов критически важны площадки, которые могут обеспечить не просто оборудование, а комплексное решение — от разработки рецептуры до инжиниринга пилотной линии. Вот, к примеру, компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи (сайт: https://www.xiaoweitop.ru). Они как раз позиционируют себя как создатели платформы для экспериментальных исследований и производственных линий в области новой энергии. Их подход, судя по описанию, близок к тому, что реально нужно: не просто продать печь или пресс, а помочь выстроить процесс, интегрировать оборудование в работающий техпроцесс. Для стартапов и НИИ, которые двигаются в сторону твердотельных аккумуляторов, такая поддержка на этапе инкубации технологии бесценна.

В публичном поле идёт много споров о том, какое направление перспективнее — оксидная керамика (типа LLZO), сульфидные стекла или композитные полимерные электролиты. На уровне же производства материалов каждая ветвь ставит свои, абсолютно разные задачи. Для керамики — это высокотемпературный синтез, последующее измельчение до наноразмеров и борьба с агломерацией. Линия по производству такой керамической пудры — это серьёзный химический цех с точным контролем температурных профилей печей и сложной системой классификации порошков.

Для сульфидов — как уже упоминал, тотальная борьба с влагой и кислородом на всех этапах: синтез, размол, транспортировка, прессование. Это требует специального оборудования, например, шаровых мельниц с герметичными размольными стаканами, которые можно загружать и разгружать в атмосфере инертного газа. Стоимость такой линии на порядки выше.

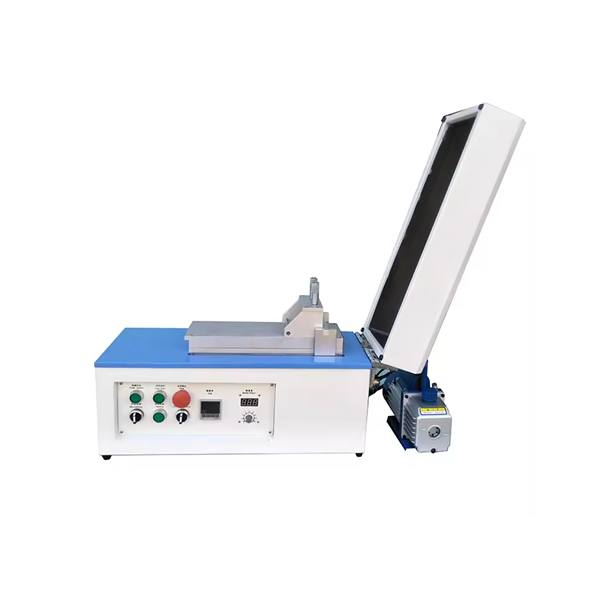

А для композитных полимерных систем ключевым становится производство материалов с заданной степенью наполнения и дисперсности. Здесь важно равномерно распределить керамический наполнитель в полимерной матрице, избежать образования сгустков. Часто для этого используют растворы или расплавы, а значит, нужны точные дозаторы, смесители-гомогенизаторы и линии для нанесения плёнок методом литья или экструзии. Проблема адгезии таких композитных слоев к электродам — отдельная большая тема.

Это, пожалуй, самый недооценённый аспект. Можно сделать хороший материал, но если нет методик его быстрого и адекватного контроля на выходе с линии, всё теряет смысл. Стандартные методы вроде рентгеноструктурного анализа (XRD) или сканирующей электронной микроскопии (SEM) — точечные и требуют времени. Для технологического контроля нужны методы in-line или at-line.

Например, как быстро проверить ионную проводимость партии твердого электролита? В лаборатории собирают ячейку, измеряют. На линии это неприемлемо. Идут по пути косвенных методов: коррелируют проводимость с другими, быстрее измеряемыми параметрами — плотностью, удельной поверхностью, составом по ИК-спектроскопии. Но эти корреляции нужно выстроить, и они верны только для конкретного техпроцесса. Мы потратили месяца три, чтобы наработать статистику и создать такую модель для одного типа оксидного электролита. И это только для одного параметра!

Другая головная боль — контроль чистоты поверхности частиц. Та же оксидная керамика может покрываться карбонатным слоем при контакте с воздухом, что убивает проводимость. Выходящий с линии порошок нужно либо сразу пассивировать, либо упаковывать в инертной атмосфере. И как это контролировать? Опять же, ищем обходные пути. Всё это создаёт огромное поле для работы технологических сервисов, таких как тот, что предлагает ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их фокус на создании безопасной и эффективной платформы для исследований и инкубации, судя по всему, подразумевает и помощь в решении таких метрологических задач, что крайне важно.

Когда речь заходит о реальных заводах, абстрактные разговоры о ?перспективности? заканчиваются. Встают вопросы: где брать литий-лантан-цирконий оксид нужной чистоты по адекватной цене? Или высокоочищенный сульфид лития? Цены и доступность сырья могут сделать прекрасную лабораторную технологию коммерчески нежизнеспособной.

Энергозатраты — отдельная статья. Синтез некоторых керамик требует длительного отжига при температурах за 1000°C. Это огромные расходы. Сульфидные пути часто энергетически менее затратны, но требуют дорогой инфраструктуры для работы в инертной атмосфере. Нужно считать полную стоимость владения линией, а не только стоимость оборудования.

И наконец, логистика готового продукта. Твердотельный электролит в виде порошка — материал часто чувствительный. Его нельзя просто насыпать в мешок и отправить. Нужна специальная тара, часто — с инертной газовой подушкой, определённые условия транспортировки. Это увеличивает стоимость и накладывает ограничения на географию поставок. Создание локализованных производственных центров, способных обслуживать региональные рынки, выглядит более реалистичным сценарием, чем гигантские заводы-монополисты.

Думаю, будущее — не за изолированными гигафабриками по производству только материалов. Будущее за технологическими хабами или кластерами, где производство материалов для твердотельных аккумуляторов будет тесно интегрировано с НИОКР-центрами и, возможно, даже с опытными линиями по сборке самих элементов. Это позволит быстрее проводить итерации: скорректировали состав материала — сразу проверили в реальной ячейке, получили обратную связь по интерфейсным проблемам, снова скорректировали.

Такой подход требует новой культуры сотрудничества между химиками-технологами, материаловедами и инженерами по сборке. И здесь снова важна роль инфраструктурных компаний-интеграторов, которые могут предоставить такую среду. Описание деятельности ООО Гуандун Сяовэй Нью Энерджи Технолоджи как раз наводит на мысль о попытке создать подобную экосистему — платформу для исследований и промышленного инкубирования. Если у них получится объединить в единую цепочку оборудование для синтеза, тестирования и пробной сборки, это может дать серьёзный толчок для многих проектов в этой области.

В итоге, строительство завода — это не финальная цель, а лишь один, хотя и капиталоёмкий, шаг. Гораздо важнее выстроить устойчивый, воспроизводимый и экономически осмысленный процесс, который начинается с нескольких граммов в лаборатории и заканчивается тоннами материала, стабильно работающего в конечном изделии. И на этом пути куда больше практических, инженерных задач, чем фундаментальных научных открытий. Именно их решение и определяет, какие технологии в итоге выйдут на рынок, а какие останутся в виде красивых графиков в научных журналах.