ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству материалов для сепараторов аккумуляторов, многие сразу представляют что-то вроде ?купили линию — запустили?. На деле же, это история про контроль над тысячей параметров, начиная с влажности в цехе сушки полипропилена. Сам работал с этим лет десять, и скажу — главная ошибка в том, чтобы считать сепаратор просто плёнкой. Это мембрана, и её электрохимические свойства закладываются именно здесь, на этапе производства материала, а не на сборке банки. Если на выходе с завода материал имеет неконтролируемую пористость или остаточное поверхностное натяжение — всё, проблемы с ионной проводимостью и dendrite growth гарантированы, хоть потом его на каком угодно современном оборудовании режь.

Всё упирается в сырьё. Полипропилен, полиэтилен — казалось бы, commodity. Но партия от партии может отличаться катализаторными остатками, молекулярно-массовым распределением. Это напрямую бьёт по температуре плавления и, как следствие, по процессу ориентации при растяжении. Помню, на одном из проектов в Китае долго не могли выйти на стабильную прочность на разрыв. Винили калибровку валков. Оказалось, поставщик смолы сменил источник сырья, и в полимере появились микроскопические включения, выступавшие точками разрыва при ориентации. Мелочь, а остановила пусконаладку на месяц.

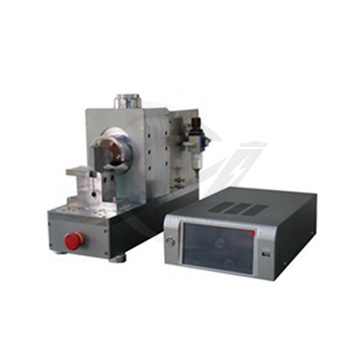

Именно поэтому серьёзные производители, те же, кто поставляет линии для R&D-центров, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, всегда акцентируют комплексность. Не просто продать экструдер, а проработать всю цепочку: анализ сырья, подготовку, сушку, сам процесс экструзии плёнки, её последующее растяжение и термофиксацию. На их платформе, кстати, часто как раз и отрабатывают эти предаварийные сценарии, прежде чем масштабировать на полный завод.

Влажность — отдельный бич. Полимерные гранулы гигроскопичны. Если сушилка не вывела влагу до уровня в десятки ppm, при экструзии пойдёт гидролиз, деградация цепи. Плёнка получится мутной, с внутренними дефектами. Видел такое на старом заводе под Санкт-Петербургом — экономили на осушителях с адсорбентом, потом не могли понять, почему процент брака зашкаливает. Пришлось полностью переделывать систему подготовки воздуха и закупать влагомеры прямого вдува в бункер.

Здесь уже тонна нюансов. Расплав должен быть гомогенным, без ?мёртвых зон? в фильере. Температурный профиль по зонам цилиндра экструдера — это не просто цифры из мануала, его подбирают под конкретную марку сырья. Бывает, что для стабилизации расплава добавляют маточные смеси — и вот тут важно не переборщить, иначе забьётся фильтр расплава, упадёт давление, пойдёт нестабильность по толщине.

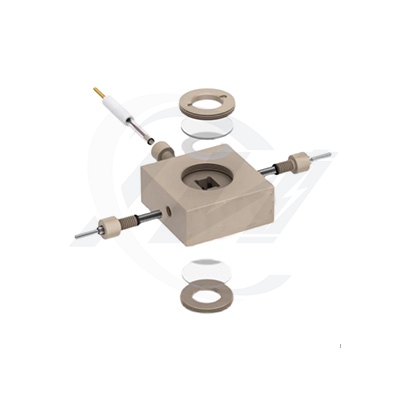

А само растяжение — это магия. Механическое ориентация молекул. Делают его обычно последовательно в продольном и поперечном направлении (biaxial orientation). Важно соотношение степеней вытяжки и температур в каждой зоне. Слишком быстро потянешь — плёнка порвётся. Слишком медленно — не успеет перестроиться кристаллическая структура, не получится нужная микроporosity. Оборудование для этого — сложнейшие линии с инфракрасными нагревателями и цепными захватами по краям. Ремонт и настройка — отдельная специальность.

Именно на этом этапе формируется та самая пористая структура, которая потом будет пропускать ионы лития. После растяжения — термофиксация, чтобы ?закрепить? плёнку в растянутом состоянии, убрать внутренние напряжения. Если недогреть — материал даст усадку уже в аккумуляторе. Перегреешь — поры начнут схлопываться. Нужен точный баланс.

Все меряют толщину, прочность на разрыв. Это обязательно. Но настоящая головная боль — контроль равномерности распределения пор (пористости) и размера пор. Есть методы, вроде измерения сопротивления воздушному потоку (Gurley test), но это интегральная характеристика. Чтобы увидеть картину в разрезе, нужна электронная микроскопия. На производстве её, конечно, не поставишь, но выборочные проверки с SEM — must have для любого уважающего себя завода.

Ещё один критичный параметр — смачиваемость электролитом. Материал может быть идеальным по структуре, но если поверхность не смачивается хорошо, электролит не заполнит все поры. Это убивает эффективную площадь и повышает внутреннее сопротивление. Часто для улучшения смачиваемости материал подвергают поверхностной обработке, например, коронным разрядом. Но и тут важно не пережечь поверхность, не сделать её хрупкой.

Поэтому лаборатория на таком заводе — это не одна комната с весами. Это полноценный R&D-центр в миниатюре, с тестами на старение, химическую стойкость, термическую усадку. Компании, которые, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, специализируются на обслуживании научных институтов, по сути, создают уменьшенные, но полностью функциональные модели таких заводов для отработки технологий. Это умный подход — сначала вывести процесс в пилотном масштабе, отладить все параметры, а потом уже заказывать промышленную линию.

Казалось бы, материал сделан, протестирован — можно резать и паковать. Ан нет. Нарезка должна быть абсолютно чистой, без заусенцев и пыли. Любая частица проводящей пыли между сепаратором и электродом — потенциальное короткое замыкание. Чистые комнаты на этапе нарезки и упаковки — стандарт для современных производств.

Упаковка. Материал нельзя просто намотать на втулку и обернуть плёнкой. Нужна инертная атмосфера, чаще всего азотная, чтобы избежать окисления и поглощения влаги из воздуха. Рулоны пакуют в многослойные барьерные пакеты с поглотителями кислорода и влаги. Видел, как на одном из российских складов вскрыли такую упаковку ?посмотреть? и оставили на пару часов. Рулон пришлось отправлять обратно на просушку и переупаковку — деньги на ветер.

Логистика — отдельная песня. Перевозка должна быть при контролируемой температуре, без резких ударов. Вибрации могут вызвать микротрещины в материале, которые проявятся только в готовом аккумуляторе. Поэтому сертифицированные перевозчики и датчики удара в каждой партии — уже не роскошь, а необходимость.

Сейчас тренд — на композитные и керамические покрытия. Сухой процесс производства базового полимерного сепаратора остаётся core technology, но чтобы повысить термостойкость и безопасность (защита от thermal runaway), на материал наносят слой керамики, например, оксида алюминия. Это уже следующий передел, требующий установок для нанесения покрытия, сушки, каландрирования. Технология сложнее, но спрос на такие сепараторы для энергоёмких и быстрозаряжаемых батарей растёт.

Другое направление — сепараторы для твердотельных батарей. Там совсем другие требования к материалу, часто это не полимерная плёнка, а пористая керамическая мембрана или гибридные композиты. Производство таких материалов — это уже почти нанотехнологии, с применением золь-гель процессов, напыления. Отрасли только предстоит создать для этого экономически эффективные заводские процессы.

Так что, когда мы говорим про заводы по производству материалов для сепараторов аккумуляторов, мы говорим о динамично развивающемся сегменте. Это не застывшая технология, а поле постоянных инноваций, где успех зависит от глубочайшего понимания взаимосвязи между химией полимера, физикой процесса и конечными электрохимическими свойствами. И те, кто, подобно ООО Гуандун Сяовэй Нью Энерджи Технолоджи, помогают отрабатывать эти процессы на стыке науки и инженерии, играют в этой цепочке критически важную роль, сокращая путь от лабораторной идеи до заводского цеха.