ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству литий-ионных батарей, многие сразу представляют гигантские автоматизированные линии, где роботы всё делают сами. Это, конечно, часть правды, но только верхушка айсберга. На деле, ключевое часто лежит не в масштабе, а в деталях настройки и интеграции оборудования, особенно на этапе R&D и запуска мелкосерийного производства. Именно здесь многие проекты спотыкаются, пытаясь сразу прыгнуть в ?большую воду? с непроверенной технологией.

Мой опыт подсказывает, что самая большая головная боль — это переход от экспериментальной ячейки, сделанной вручную в лаборатории с идеальными условиями, к стабильному процессу на предпроизводственной линии. Параметры, которые в научной статье выглядят прекрасно, на практике начинают ?плыть?: неравномерность нанесения покрытия, дефекты сепаратора из-за скорости сборки, колебания плотности электролита. Кажется, мелочи, но каждая такая мелочь убивает емкость или, что хуже, безопасность.

Часто вижу, как компании закупают дорогое основное оборудование для производства литий-ионных батарей, но экономят на системах контроля среды (влажность, чистота) и на метрологии. А потом удивляются, почему выход годных изделий такой низкий. В сухом цехе нужна не просто кондиционер, а система с точным поддержанием точки росы, иначе влага в электроде — и прощай, цикл жизни.

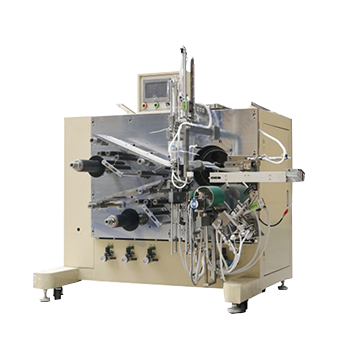

Здесь, кстати, на помощь приходят специализированные интеграторы. Взять, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Они как раз сфокусированы на этой нише — создании платформ для экспериментальных исследований и инкубации производственных линий. Их подход, если я правильно понимаю, не в том, чтобы продать готовый гигафабрик, а в том, чтобы помочь исследовательскому институту или стартапу отладить процесс на малой линии, подобрать совместимое оборудование, чтобы потом масштабировать уже с четкими техпроцессами. Это умная стратегия, потому что она закрывает тот самый болезненный разрыв.

Говорить о безопасности на производстве литиевых батарей уже все устали, но повторюсь: это не просто система пожаротушения в углу цеха. Это архитектурное решение, заложенное в планировку. Например, зонирование. Участки зарядки-разрядки формирования (formation & aging) должны быть физически и энергетически изолированы от участков сборки. На одном из объектов, где я консультировал, из-за нехватки места поставили камеры старения рядом со складом готовых электродов. Риск теплового разгона от неисправной ячейки в камере мог привести к катастрофе.

Система BMS для тестирования — отдельная тема. Многие используют упрощенные версии, экономя. Но именно на этапе формирования выявляются внутренние микроскорочения. Если BMS недостаточно чувствительна, она пропустит аномалию, и бракованная батарея уйдет ?в мир?. Потом случаются инциденты, которые бьют по репутации всей отрасли.

Поэтому когда видишь описание компании, где сказано про ?безопасную, эффективную и интеллектуальную платформу?, как у ООО Гуандун Сяовэй Нью Энерджи Технолоджи, стоит копнуть глубже. Интеллектуальность здесь — это, наверное, про сбор данных с каждого этапа тестирования и их анализ для предиктивного обслуживания и отсева дефектов. Без этого сегодня уже нельзя, но реализовать это на практике сложнее, чем написать в брошюре.

Оборудование — это капитальные затраты, а вот постоянная головная боль — это материалы. Катодные материалы, особенно NMC или NCA, их поставки, стабильность параметров от партии к партии. Была история, когда из-за смены поставщика оксида лития-кобальта у нас поползло вниз напряжение холостого хода у готовых элементов. Месяц ушел на поиск причины и перенастройку рецептуры пасты.

Логистика внутри завода тоже критична. Электроды, особенно после сушки, очень чувствительны к механическим воздействиям и времени простоя. Если конвейерная лента или система транспортировки между цехами спроектирована с задержками, можно получить дефекты. Иногда проще и дешевле иметь несколько компактных линий, чем одну гигантскую, где путь компонента слишком длинный.

Это, кстати, еще один аргумент в пользу поэтапного подхода. Сначала отладить весь цикл на мини-линии, понять все ?узкие места? в логистике и контроле качества материалов, а потом проектировать большое производство. Судя по сайту xiaoweitop.ru, их философия как раз про такое комплексное обслуживание для R&D и инкубации, что логично вытекает в снижение подобных рисков для клиента.

Можно купить самое современное оборудование для производства литий-ионных батарей, но без грамотных технологов и операторов это просто железо. Самая большая проблема — найти людей, которые понимают не только как нажать кнопку, но и почему процесс идет именно так. Почему при изменении вязкости суспензии нужно корректировать скорость нанесения и температуру сушки. Это знания на стыке химии, физики и механики.

Часто обучение проводят поставщики оборудования, но оно поверхностное. Нужны свои, внутренние стандарты и постоянный тренинг. Мы однажды внедряли новую систему визуального контроля шовной сварки. Операторы первые две недели отвергали по 60% ячеек по привычным, но устаревшим критериям. Пришлось вместе с инженером по качеству разбирать каждый случай, чтобы перенастроить их восприятие. Это время и деньги.

Компании, которые работают как технологические партнеры, как та же Сяовэй, наверняка сталкиваются с этим. Их платформа, нацеленная на обслуживание университетов и исследовательских институтов, по сути, готовит кадры и отрабатывает с ними процессы еще до выхода на заводской уровень. Это ценный вклад в отрасль, который не измерить сразу в деньгах.

Сейчас тренд на гигафабрики. Но я все чаще задумываюсь, что будущее может быть и за сетью более мелких, но сверхгибких заводов по производству литий-ионных батарей, ориентированных на специфические сегменты. Например, на производство батарей для спецтехники, для робототехники, где нужны нестандартные форматы и частые смены рецептур. Большие линии для этого неэффективны, их переналадка занимает недели.

Здесь как раз востребован подход, когда у тебя есть модульная, хорошо отлаженная платформа для инкубации и мелкосерийного производства. Ты можешь быстро тестировать новые материалы (скажем, с пониженным содержанием кобальта или на основе кремния), отрабатывать сборку новых типов ячеек (призматические, pouch) и сразу видеть технологические ограничения.

Именно такая деятельность, как у ООО Гуандун Сяовэй Нью Энерджи Технолоджи, основанного еще в 2014 году, создает почву для инноваций. Они не просто продают оборудование, а, судя по всему, предлагают именно платформу для экспериментов и отладки. В долгосрочной перспективе это может оказаться важнее, чем строительство очередного гигантского завода по устаревшим, хоть и отработанным, лекалам. Потому что настоящая гонка начинается сейчас — на уровне следующего поколения материалов и архитектуры ячеек, а для этого нужны не цеха-монстры, а гибкие, умные и, что важно, безопасные площадки для технологического броска.