ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству литиевых батарей, многие сразу представляют себе гигантские конвейеры, роботов и полную автоматизацию. На деле же, ключевое звено часто не в масштабе, а в деталях — в тех самых ?грязных? процессах, которые не показывают на презентациях. Скажем, подготовка электродной пасты или контроль влажности в сухих комнатах — вот где реально решается судьба батареи, а не в блестящих корпусах готовых изделий. Мой опыт подсказывает, что многие проекты спотыкаются именно на этом, пытаясь сразу прыгнуть в ?массовое производство?, не отладив опытную линию до идеала.

Помню один проект, где заказчик хотел сразу запустить выпуск высокоемкостных батарей для спецтехники. Все расчеты были, оборудование закуплено дорогое, европейское. Но упустили из виду один нюанс — совместимость химического прекурсора катодного материала с конкретной системой смешивания. В итоге, на этапе формирования слоя началась коагуляция, однородность страдала, и выход годных изделий упал до катастрофических 60%. Пришлось фактически останавливать линию и месяцами подбирать реологические добавки. Это классическая ошибка: думать, что производство литиевых батарей — это просто сборка купленных модулей.

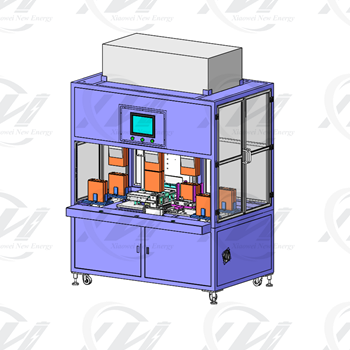

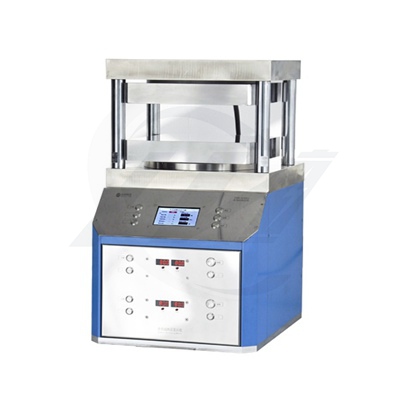

Здесь как раз к месту вспомнить про компании, которые специализируются на отладке именно таких процессов. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи — они с 2014 года как раз и работают на стыке НИОКР и промышленного внедрения. Их сайт https://www.xiaoweitop.ru позиционирует их как создателей платформы для экспериментальных исследований и производственных линий. По сути, они закрывают тот самый болезненный пробел между лабораторной установкой и полноценным цехом. Не удивлюсь, если в той истории с коагуляцией их консультация спасла бы кучу времени и денег.

Именно поэтому сейчас, глядя на новые проекты, я в первую очередь интересуюсь не мощностью в гигаватт-часах на бумаге, а тем, кто и как будет выстраивать пилотную зону. Есть ли у команды понимание, чем отличается сушка в лабораторной печи от промышленной конвейерной сушки? Как они собираются валидировать процесс на каждом переходе? Без этого даже самый современный завод литиевых батарей будет выдавать продукцию с плавающими характеристиками.

Можно купить лучшую в мире машину для нанесения покрытия, скажем, от компании с громким именем. Но если оператор не понимает, как изменение вязкости суспензии на 5% влияет на краевой эффект на подложке, толку не будет. Оборудование — это лишь инструмент. Куда важнее технологическая карта, прописанная под конкретные материалы и целевые параметры. Часто вижу, как китайские или корейские поставщики предлагают ?под ключ? линии, но их инженеры приезжают, настраивают на эталонных материалах, а как только начинаешь вносить свои корректировки в рецептуру — вся система дает сбой.

В этом контексте подход, который декларирует Сяовэй, кажется более здравым. Их акцент на ?безопасной, эффективной и интеллектуальной платформе комплексного обслуживания? — это, по моему разумению, и есть попытка формализовать то самое ноу-хау. Не просто продать станок, а выстроить процесс так, чтобы исследовательская группа могла быстро протестировать гипотезу, а потом масштабировать удачное решение на пилотную, а затем и на промышленную линию. Для производства литий-ионных батарей, где каждая химия (NMC, LFP, твердотельная) требует своих нюансов, такой подход бесценен.

Я сам прошел через этап, когда пытался адаптировать линию, изначально рассчитанную на LFP, под NMC 811. Казалось бы, логистика процессов та же: смешивание, нанесение, каландрирование... Но температурные режимы сушки, давление при каландрировании — все пришлось пересматривать с нуля. И хорошо, если у тебя есть возможность быстро сделать десяток экспериментов на малом масштабе, а не останавливать основную линию. Вот для таких задач, думаю, и нужны специализированные интеграторы вроде упомянутой компании.

Все говорят про пожарную безопасность на заводах литиевых батарей, и это правильно. Системы газоанализа, дренчеры, изоляция участков — must have. Но есть и ?тихая? безопасность — технологическая. Например, контроль содержания металлических примесей (Fe, Cu, Zn) на всех этапах. Попадание микроскопической частицы — и в готовой батарее может вырасти дендрит, ведущий к внутреннему КЗ. Источником может быть что угодно: изношенная мешалка, некачественный компонент, даже одежда персонала.

На одном из объектов мы столкнулись с периодическим падением напряжения холостого хода у партии ячеек. Долго искали причину, пока не провели тотальный аудит чистоты на участке сборки. Оказалось, новый поставщик пластиковых треев для транспортировки электродов использовал регранулят с антистатической добавкой, которая содержала металлы. Пластик казался инертным, но микроскопическая пыль от него загрязняла поверхность. Устранили — проблема ушла. Это к вопросу о том, что безопасность и качество в этой отрасли — это тотальный контроль над каждой, даже самой незначительной, деталью.

Именно поэтому комплексное обслуживание, о котором говорит Сяовэй, должно включать в себя не только поставку оборудования для производства аккумуляторов, но и протоколы контроля, обучение персонала, систему аудита цепочки поставок. Без этого любая, даже самая продвинутая линия, будет производить брак с непредсказуемыми последствиями.

Сейчас тренд — строить гигафабрики. Это логично с точки зрения удешевления стоимости ячейки. Но есть и обратная сторона: такая фабрика заточена под один, максимум два типа химии. Перестроить ее под новый, перспективный материал — задача колоссальной сложности и стоимости. А рынок между тем меняется: сегодня в тренде LFP для накопителей, завтра может взлететь натриевая химия, послезавтра — полутвердые электролиты.

Поэтому, на мой взгляд, будущее не только за гигантами. Будут востребованы и более гибкие, модульные заводы по производству литиевых батарей среднего масштаба, способные быстро перестраиваться под новые разработки. Их экономика будет держаться не на объеме, а на скорости вывода на рынок инновационных продуктов и работе с нишевыми сегментами. Например, для робототехники, авиации, спецтехники, где требования к энергоплотности, циклированию или температурному диапазону специфичны.

Вот здесь как раз и кроется потенциал для технологических интеграторов. Взять ту же компанию ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Если их платформа действительно позволяет эффективно ?инкубировать? промышленные решения из университетских наработок, то они могут стать ключевым звеном для создания таких гибких производств. Не нужно строить новую гигафабрику под каждую новую химию — можно относительно быстро адаптировать и переконфигурировать существующие модульные линии.

Так что, размышляя о заводах по производству литиевых батарей, я все больше прихожу к старой истине: главное — это не стены и не этикетки на оборудовании. Главное — это глубинное понимание технологии на уровне физико-химических процессов и умение воплотить это понимание в стабильный, контролируемый производственный процесс. Гонка за мегаваттами и гектарами цехов иногда заставляет забыть о простых вещах: о чистоте, о валидации, о качестве сырья.

Опыт, в том числе и негативный, показывает, что успешный проект начинается с малого — с отлаженной опытной линии, где можно ?прочувствовать? материал и процесс. И такие компании, которые фокусируются на создании инфраструктуры для этого критически важного этапа, как раз и выполняют роль катализатора для всей отрасли. Они помогают перевести идею из категории ?лабораторный образец? в категорию ?воспроизводимый промышленный продукт?.

Поэтому, оценивая новые проекты или технологии, я теперь всегда смотрю в корень: а как они отработали это переходное звено? Есть ли у них не просто чертежи цеха, а детальные технологические регламенты, выработанные на практике? Если да, то у такого производства литиевых батарей есть шанс. Если нет — это просто еще одна красивая картинка в презентации, за которой последуют долгие и дорогие попытки добиться стабильного выхода годной продукции. А время и терпение инвесторов, как известно, не бесконечны.