ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству катодных материалов, многие сразу представляют себе ряды реакторов и печей. Но на деле, ключевое часто лежит не в самих аппаратах, а в том, как выстроена вся цепочка — от сырья до контроля на выходе. Частая ошибка — думать, что купил линию, загрузил прекурсоры и всё пошло. Реальность куда капризнее.

Возьмём, к примеру, литий-железо-фосфат (LFP). Казалось бы, формула проста. Но фосфат железа из одного источника и из другого — это два разных материала на микроуровне. Морфология частиц, примеси даже в пределах спецификации — всё это потом аукнется в электрохимических характеристиках. Мы как-то получили партию с идеальным химическим составом, но удельная ёмкость ?не тянула?. Оказалось, проблема в распределении частиц по размерам — слишком широкий разброс. Поставщик клялся, что всё по ГОСТу, но для катодного материала одних химических норм мало.

Здесь и возникает потребность не просто в закупке, а в глубокой аналитике на входе. Нужны не только сертификаты, но и своя лаборатория, способная проверить то, что не всегда указано в паспорте: например, степень агломерации первичных наночастиц. Без этого этапа производство катодных материалов превращается в лотерею.

Синтез — это сердцевина. Печь — не просто духовка с заданной температурой. Речь о точном контроле атмосферы, градиентов нагрева, времени выдержки. Для NMC-материалов это особенно критично. Малейший перекос в содержании кислорода в камере — и вместо слоистой структуры получишь смесь фаз с низкой ёмкостью. У нас был опыт, когда при масштабировании лабораторного рецепта столкнулись с проблемой неоднородности по объёму реактора. В маленькой лабораторной печи всё спекалось равномерно, а в промышленной появились зоны с разной степенью литирования.

Пришлось фактически заново подбирать режимы, вводить дополнительные ступени перемешивания промежуточного продукта. Это месяцы работы и тонны условно-бракованного материала, который потом с трудом удалось реализовать как второсортный. Вот она, цена перехода от R&D к серийному производству.

Покупка готовой линии — не панацея. Часто оборудование, заявленное как для катодных материалов, на деле требует серьёзной доработки под конкретный состав. Например, система разгрузки и транспортировки спечённого материала. Он абразивен и склонен к налипанию. Стандартные шнеки или пневмотранспорт могут создавать чрезмерное механическое воздействие, что приводит к разрушению вторичных частиц и образованию пыли.

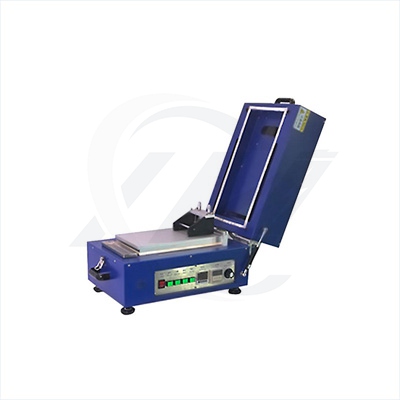

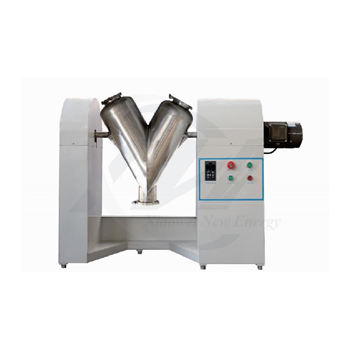

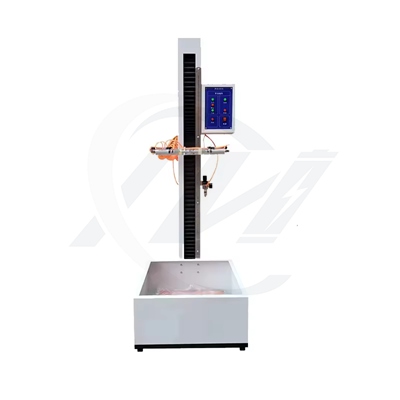

Мы сотрудничали с компаниями, которые специализируются на комплексных решениях для исследовательских и промышленных линий. Как, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Их подход, ориентированный на создание безопасных и эффективных платформ для R&D и инкубирования производств, интересен именно акцентом на адаптацию. Важен не просто список аппаратов, а понимание, как они будут работать с конкретным, часто ?капризным?, продуктом на всех этапах — от синтеза до упаковки.

Можно иметь дорогой рентгенофазовый анализатор (XRD) и сканирующий электронный микроскоп (SEM), но если отбор проб репрезентативный, все данные теряют смысл. Пробоотборник из середины реактора и с его стенок даст разную картину. Мы в своё время ввели жёсткий регламент по геометрии отбора проб на каждом технологическом переделе. Это добавило работы, но резко снизило вариабельность партий.

И ещё момент: тестирование в полуэлементах (half-cell). Это must-have, но и здесь есть ловушка. Данные с полуэлемента — это не прямое предсказание поведения в реальном аккумуляторе. Надо понимать, что вы измеряете и как эти данные интерпретировать. Иногда материал показывает прекрасные результаты в лабораторной ячейке, а в полноформатной батарее с анодом и реальным электролитом — уже не так. Поэтому финальный этап контроля — это изготовление и тест пилотных ячеек.

Готовый материал гигроскопичен. Упаковка в биг-бэги с обычным полиэтиленовым вкладышем — путь к потере качества при длительном хранении или транспортировке по морю. Нужна инертная атмосфера или как минимум вакуумная упаковка. Мы учились на своих ошибках: отгрузили партию LFP с остаточной влажностью вроде бы в норме, но в простой упаковке. Через месяц у клиента начались проблемы с вязкостью суспензии — материал набрал влаги.

Пришлось срочно менять логистическую цепочку, внедрять упаковку с двойным барьером и поглотителями кислорода/влаги. Это увеличило стоимость, но сохранило репутацию. Производство катодных материалов не заканчивается у ворот завода, оно заканчивается, когда материал в сохранности и с заявленными свойствами поступает в смеситель клиента.

Сейчас тренд — на ещё большую прецизионность. Речь идёт о покрытии частиц катодного материала ультратонкими слоями для стабилизации поверхности. Это добавляет ещё один сложный технологический передел. Оборудование для атомно-слоевого осаждения (ALD) или его более доступные химические аналоги становятся must-have для передовых заводов.

И здесь снова важна синергия с разработчиками технологий и оборудования. Платформы, подобные тем, что создаёт ООО Гуандун Сяовэй Нью Энерджи Технолоджи, позволяют отработать такие тонкие процессы сначала в лабораторном, а затем и в опытно-промышленном масштабе, минимизируя риски при запуске в массовое производство. Их фокус на создании интеллектуальной платформы для исследований и инкубирования — это как раз про сокращение того самого болезненного пути от лабораторной пробирки до стабильного промышленного выпуска.

В итоге, завод по производству катодных материалов — это живой организм, где важен каждый элемент: от химической интуиции технолога до надёжности воздуховода в системе аспирации. Это не инженерия по учебнику, а постоянная практическая оптимизация, где сегодняшнее идеальное решение завтра может потребовать доработки из-за новой партии сырья или изменившихся требований рынка. Главный навык — не бояться этих итераций и иметь партнёров, которые понимают суть процесса, а не просто продают железо.