ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству катодных материалов, многие сразу представляют себе полностью автоматизированные линии, где роботы всё делают сами, а люди только смотрят на экраны. На практике же — это часто история про компромиссы. Да, автоматизация есть, но ключевые этапы, особенно связанные с синтезом прекурсоров или контролем морфологии частиц, до сих пор требуют глаз и рук опытного технолога. Один из главных мифов — что можно просто купить оборудование, загрузить рецептуру и запустить процесс. На деле же каждый завод, каждая линия — это уникальный организм, который приходится ?приручать? месяцами.

Возьмем, к примеру, стадию высокотемпературного обжига в трубчатых печах. По спецификациям всё просто: задал температурный профиль, время выдержки, атмосферу — и жди результат. Но на деле каждая партия сырья может вести себя чуть иначе. Влажность, размер частиц прекурсора, даже сезонные изменения в подаче инертного газа — всё это влияет. Бывало, получали материал с идеальной кристаллической структурой по XRD, но удельная емкость в готовых ячейках ?проседала?. Причина оказывалась в микроскопических трещинах на частицах из-за слишком резкого нагрева. Ни один датчик печи этого не покажет, только последующий SEM-анализ и опыт. Вот где нужен не оператор, а именно технолог, который по косвенным признакам — скажем, по оттенку дыма из вытяжки или звуку работы вентиляторов — может заподозрить неладное еще до выгрузки.

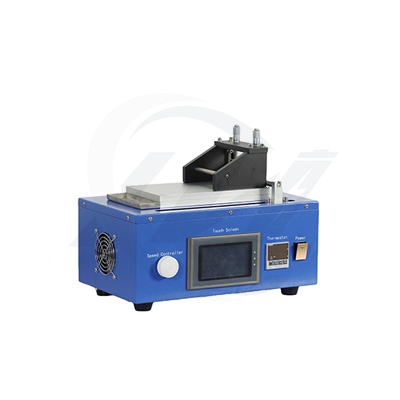

Или история с сушкой. Казалось бы, тривиальная операция. Но если не добиться равномерного удаления растворителя из толстого слоя пасты, при каландрировании получим расслоение. Пробовали разные режимы, в итоге пришли к комбинированному: сначала инфракрасный прогрев, потом конвекция с четким контролем точки росы в камере. Это не по учебнику, это родилось из серии неудачных пробных партий. Кстати, о партиях. Многие забывают, что производство катодных материалов — это в первую очередь химический процесс, а уже потом металлургический или машиностроительный. И химия не терпит абсолютной стандартизации.

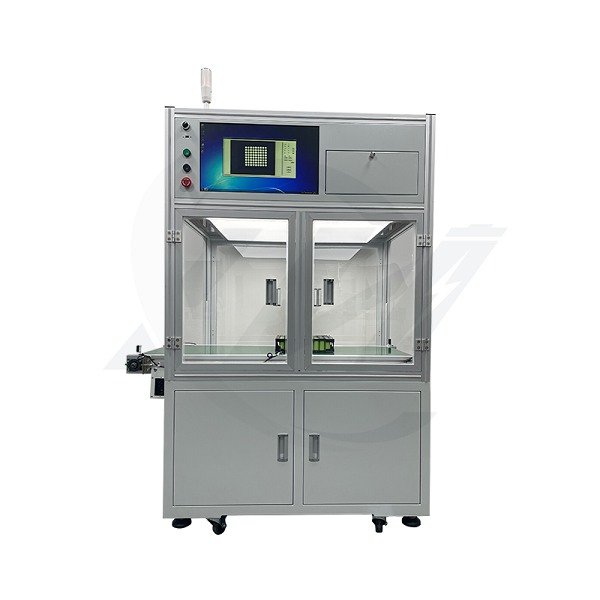

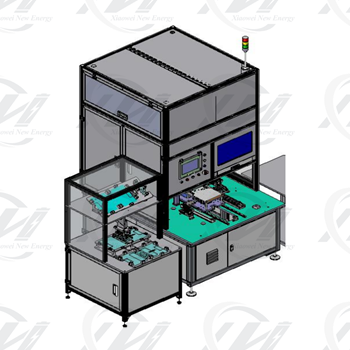

Здесь стоит упомянуть про компании, которые как раз фокусируются на создании инфраструктуры для таких ?тонких? процессов. Вот, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (https://www.xiaoweitop.ru). Они с 2014 года работают как раз на стыке НИОКР и промышленного внедрения, создавая платформы для экспериментальных исследований и пилотных линий. Их подход — это не просто продажа печи или смесителя, а попытка выстроить безопасную и эффективную цепочку от лабораторной установки до опытно-промышленного образца. Для технолога, который ?варится? в цеху, такая поддержка на этапе отработки технологии бывает критически важна, чтобы не масштабировать ошибки с самого начала.

Планируя цех, многие концентрируются на главных технологических аппаратах — реакторах, печах, мельницах. А потом выясняется, что узким местом становится обычная логистика сырья и промежуточных продуктов. Порошки нужно перемещать, хранить, дозировать — и всё это в условиях строгого контроля чистоты. История из практики: на одном из проектов смонтировали шикарную линию синтеза, но сэкономили на системе пневмотранспорта от силосов к смесителям. В итоге использовали ручные тележки и перегрузку биг-бэгов. Это не только пыль и потери, но и риск контаминации. А главное — полная несогласованность ритмов. Печь простаивает, потому что прекурсор не подвезли вовремя из-за ручного труда.

Пришлось перепроектировать. Установили промежуточные буферные емкости с инертной атмосферой и автоматические весовые дозаторы. Но ключевым было не железо, а софт — система MES, которая видит остатки на каждом переделе и дает задания на перемещение до того, как оператор нажмет кнопку ?старт? на основном агрегате. Без этого даже самое современное производство катодных материалов будет буксовать. Эффективность упала не на проценты, а в разы. Это та самая ?несексуальная? часть работы, о которой не пишут в пресс-релизах, но которая определяет себестоимость конечного продукта.

Еще один нюанс — оборотная тара. Кажется, что можно использовать одно и то же. Но для разных типов материалов (скажем, NMC и LFP) нужны отдельные контейнеры, иначе неизбежна перекрестная контаминация литием или остатками связующего. Мы через это прошли, когда попытались унифицировать всё ?под одну гребенку?. В итоге — брак, расследование, остановка. Теперь строгое цветовое кодирование и отдельные линии мойки. Мелочь? Нет, основа стабильного качества.

Тема, которую часто воспринимают как обузу и формальность. Мол, поставили фильтры на вентиляцию и составили паспорта отходов — и ладно. На самом деле, на заводах по производству катодных материалов вопросы экологии и охраны труда — это прямые производственные факторы. Возьмем работу с порошками никеля и кобальта. Это не просто ?пыльно?. Это риски аллергий, профессиональных заболеваний. Система аспирации должна быть спроектирована так, чтобы улавливать частицы не только у основного оборудования, но и в местах отбора проб, ручной загрузки мелющих тел в мельницы, даже при чистке полов.

У нас был инцидент, не приведи бог повторится. После плановой замены фильтров в рукавном фильтре не до конца проверили герметичность клапана. В итоге при обратной продувке часть пыли выбросило не в бункер, а в помещение. Цех встал на сутки, пока проводили полную влажную уборку и контроль воздуха. Хорошо, что обошлось без людей с последствиями. С тех пор процедура обслуживания фильтров — это многоступенчатый контроль с подписью двух ответственных. Безопасность — это не пункт в бюджете, это культура. И она начинается с понимания, что ты работаешь не с абстрактным ?материалом?, а с химически активными веществами.

Сточные воды — отдельная песня. Даже после очистки от тяжелых металлов остаются соли лития. Сбрасывать нельзя, утилизировать дорого. Пришлось внедрять систему обратного осмоса с последующей кристаллизацией. Получаемый литийсодержащий концентрат, правда, сложно использовать обратно в основной процесс — чистота не та. Но хотя бы не платим огромные штрафы и не губим окружающую среду. Это тот случай, когда экологическая ответственность напрямую влияет на экономику предприятия. Закрыться может любой завод, но возобновить работу после серьезного экологического проступка — почти нереально.

Можно купить лучшее оборудование от Siemens или Bosch, но если на линии стоит оператор, который не понимает сути процесса, толку не будет. Основная проблема современных заводов по производству катодных материалов — дефицит не просто рабочих рук, а именно мыслящих специалистов среднего звена: мастеров смен, старших технологов. Эти люди — связующее звено между инженерами-технологами и операторами. Они должны уметь читать не только показания приборов, но и ?читать? материал, предвидеть проблемы.

Мы пробовали брать выпускников химических вузов — теория есть, но практического чутья ноль. Брали опытных людей с металлургических или коксохимических производств — у них есть дисциплина и понимание непрерывных процессов, но нет тонкости работы с порошковыми материалами, где важна не только химия, но и физика частиц. В итоге выработали свою систему: длительный период стажировки непосредственно на действующей линии под руководством самого опытного мастера. Не лекции, а именно ?смотри, как я делаю, и почему именно так?. Это долго и дорого, но по-другому не получается. Текучесть на этих позициях, к сожалению, высокая — нагрузка колоссальная, ответственность огромная.

Здесь снова вспоминается роль компаний-интеграторов, таких как упомянутая ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их ориентация на создание интеллектуальных платформ обслуживания — это попытка хотя бы частично формализовать и сохранить этот самый практический опыт. Когда технологические регламенты, базы данных по отказам, лучшие практики собраны в единой системе, новому специалисту легче войти в курс дела. Это не замена живому наставнику, но мощный инструмент поддержки. Компания, по сути, помогает создавать ту самую среду для промышленного инкубирования технологий, где знания не уходят вместе с человеком.

Куда всё движется? Тренд очевиден: цифровизация и глубокая аналитика данных. Но не та, про которую говорят на конференциях, а приземленная. Речь не об ?индустрии 4.0? ради красивой картинки, а о системах, которые в реальном времени анализируют тысячу параметров — от потребления энергии мельницей до колебания давления в азотной магистрали — и могут предсказать, что через 20 циклов качество синтеза начнет падать из-за износа нагревателей в печи. Мы уже экспериментируем с подобными предиктивными моделями на одном из переделов. Пока сыро, много ложных срабатываний, но направление перспективное.

Второй момент — гибкость. Рынок требует всё новых составов катодных материалов: высоконикелевые NCA, безкобальтовые композиции, материалы для натрий-ионных аккумуляторов. Завод будущего — это не монолитная линия под один продукт, а модульный комплекс, где можно относительно быстро перенастроить процесс. Сложность в том, что это противоречит принципу ?чем больше стандартизация, тем ниже стоимость?. Будем искать баланс. Возможно, ответ в развитии пилотных производств, где и отрабатываются новые рецептуры перед масштабированием. Именно здесь опыт компаний, фокусирующихся на R&D-инфраструктуре, становится бесценным.

И последнее. Никакая автоматизация не снимет ключевой вызов — необходимость глубокого понимания материаловедения. Производство катодных материалов — это всё-таки не сборка смартфонов. Это создание вещества с заданными свойствами на атомарном уровне. И здесь всегда будет место для специалиста, который, глядя на график термического анализа, может сказать: ?Здесь что-то не так, давайте проверим сырье?. Эта связь между руками, глазами, опытом и материалом — главный актив любого завода. Всё остальное — инструменты. Да, более совершенные, но всего лишь инструменты. Без понимания сути процесса они бесполезны.