ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству катодных активных материалов, многие сразу представляют себе блестящие автоматизированные линии и идеальные порошки. На деле же, ключевой момент часто прячется не в главном реакторе, а где-нибудь в системе подачи инертного газа или в логистике сырья. Самый дорогой сбой на нашем объекте под Красноярском случился не из-за отказа печи, а из-за банальной конденсации влаги в азотной магистрали — мелочь, которая остановила линию на трое суток. Вот об этих ?мелочах?, которые и составляют суть дела, и хочется порассуждать.

Основное заблуждение при планировании такого производства — гипертрофированное внимание к химической формуле и чистоте сырья. Да, литий-кобальтовый оксид или NMC-811 должны соответствовать ТУ, это аксиома. Но гораздо более тонкая история начинается с физических характеристик порошка-прекурсора: его гранулометрический состав, форма частиц, насыпная плотность. Можно закупить идеальный по химии материал, но если его частицы будут слишком мелкими или, наоборот, спечёнными агломератами, весь процесс синтеза в печи пойдёт наперекосяк. Получится неоднородный продукт, который потом на электродном заводе выдаст разброс по ёмкости в партии.

У нас была история с поставщиком из Китая, который формально давал прекрасные сертификаты. Но в партиях плавал размер частиц. Пришлось на месте городить дополнительный узел воздушной классификации перед загрузкой в реактор. Это не было в первоначальном проекте, пришлось импровизировать, терять время и деньги. Вывод прост: лабораторный анализ сырья и его технологические свойства в реальных условиях — это две большие разницы. Нужно тестировать не по паспорту, а в пилотной партии на своём же оборудовании.

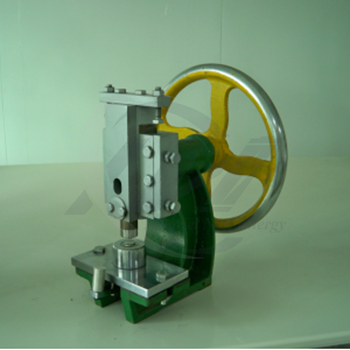

Кстати, о пилотных линиях. Это отдельная боль. Многие, особенно научные институты, которые хотят масштабировать разработку, сталкиваются с проблемой: лабораторная установка даёт 100 граммов прекрасного материала, а при попытке выйти на 10 кг в сутки на пилотной линии все параметры ?уплывают?. Именно здесь критически важна роль компаний, которые обеспечивают технологический переход. Я знаю, например, ООО Гуандун Сяовэй Нью Энерджи Технолоджи (их сайт — https://www.xiaoweitop.ru), они как раз с 2014 года занимаются созданием платформ для таких переходов — от эксперимента до опытно-промышленной линии. Их ниша — не строительство гигафабрик, а как раз эта критическая стадия инкубирования технологии, где решается, будет ли она вообще жизнеспособна. В их работе виден именно практический подход, а не просто продажа оборудования.

Если сырьё — это кровь, то печь для синтеза — это сердце завода катодных активных материалов. И здесь царит культ точности температуры и атмосферы. Казалось бы, всё просто: задал программу нагрева в инертной среде и жди. Но как раз ?инертная среда? — это главный миф. Следы кислорода, которые всегда есть, могут катализировать нежелательные побочные реакции. Влажность, как я уже упоминал, — убийца.

Мы долго боролись с проблемой неравномерного прогрева садки в трубчатой вращающейся печи. В центре и по краям термопары показывали разницу в 20-30 градусов, что для некоторых фазовых переходов катастрофа. Решение оказалось не в покупке более дорогой печи, а в доработке системы перемешивания и лопаток внутри барабана. Инженер с Уралмаша, глянув на чертёж, предложил изменить угол их наклона. Механика, а не электроника, спасла положение. Это к вопросу о том, что на таком производстве нужны не только химики, но и старые кадры из металлургии или цементной промышленности — у них глаз намётан на процессы массо- и теплообмена в сыпучих средах.

Ещё один нюанс — это охлаждение продукта на выходе. Резкий перепад может привести к растрескиванию частиц или неконтролируемой сорбции влаги. Пришлось проектировать многоступенчатую систему охлаждения в том же инертном газовом контуре. Это увеличило капитальные затраты, но в разы повысило стабильность качества конечного порошка. Без этого наш материал не прошёл бы циклирование у одного серьёзного заказчика аккумуляторов.

Готовый синтезированный материал — это ещё не товарный продукт. Дальше идут стадии дробления (если нужно), классификации, смешивания для усреднения партии, сушки, упаковки. Вот здесь, на так называемых ?вспомогательных? операциях, и теряется львиная доля потенциальной прибыли. Пылеулавливание — отдельная эпопея. Катодные активные материалы — это часто мелкодисперсные и дорогие порошки. Потеря даже 0.5% на этапе транспортировки по пневмотрассе — это прямые убытки и экологические риски.

Мы перепробовали несколько систем фильтров. Рукавные быстро забивались, требовали частой регенерации, во время которой часть материала терялась. Перешли на картриджные фильтры с импульсной продувкой, но и там были нюансы с образованием плотного слоя пыли на элементах. В итоге пришли к гибридной системе: циклон для грубой очистки и следом высокоэффективный фильтр. Важно было рассчитать скорости потоков так, чтобы не происходило абразивного износа частиц о стенки трубопроводов — это тоже влияет на морфологию.

Упаковка — финальный аккорд. Казалось бы, насыпал в биг-бэг и всё. Но как насыпать? На открытом воздухе материал начнёт поглощать влагу и CO2. Значит, нужен герметичный упаковочный узел с инертной атмосферой. Мы использовали так называемые ?перчаточные боксы? с азотной продувкой. Но и тут поджидала проблема: статическое электричество. Порошок лип к стенкам мешка, его было сложно полностью выгрузить у потребителя. Пришлось внедрять систему ионизации. Каждый такой шаг не описан в учебниках, он рождается из опыта и серии неудач.

Лаборатория ОТК на таком производстве — это не просто комната с микроскопом. Это must-have, который работает в режиме 24/7. И анализ должен быть не только выборочным, а тотальным, на всех ключевых этапах. Мы внедрили систему, при которой каждая промежуточная партия прекурсора и каждая садка из печи имеют свой цифровой паспорт. В него вносятся не только данные рентгеноструктурного анализа (РСА) и элементного анализа, но и, например, результаты теста на удельную поверхность (BET) и насыпную плотность.

Самое сложное — это корреляция лабораторных данных с эксплуатационными характеристиками готовых аккумуляторов. Мы наладили тесную обратную связь с одним заводом-изготовителем батарей. Они тестировали наши партии в реальных ячейках и давали нам развёрнутый отчёт по ёмкости, импедансу, сохранению ёмкости при низких температурах. Порой неочевидная для нас аномалия в форме пика на дифрактограмме РСА чётко коррелировала с падением ёмкости на 1000-м цикле. Без такой обратной связи производство слепо.

При этом важно не утонуть в данных. Была попытка внедрить систему предиктивной аналитики на основе машинного обучения, чтобы предсказывать качество продукта по параметрам процесса. Пока что проект забуксовал — слишком много шумных переменных и мало по-настоящему релевантных данных за длительный период. Пока что опыт технолога, который на слух определяет неровность работы печи по гулу вентилятора, или по цвету пламени горелки (если печь не электрическая), часто оказывается надёжнее.

Строительство завода по производству катодных активных материалов с нуля — титаническая задача для отдельно взятой компании, особенно если она пришла из науки. Нужно объединить знания в химии, порошковой металлургии, теплотехнике, автоматизации, логистике и строительстве. Часто эффективнее не пытаться изобретать всё самостоятельно, а опираться на интеграторов.

Я уже упоминал ООО Гуандун Сяовэй Нью Энерджи Технолоджи. Их подход, судя по описанию деятельности, мне импонирует. Они позиционируют себя не как продавцы коробочного решения, а как создатели платформы для исследований и инкубирования. Это значит, что они, вероятно, могут собрать технологическую цепочку из совместимого оборудования разных производителей, адаптировать его под конкретную химию материала клиента, отработать технологический регламент на пилотной установке. Это критически важно. Их сайт (https://www.xiaoweitop.ru) указывает на фокус на безопасность, эффективность и интеллектуальность платформы — в нашей отрасли это именно те слова, которые имеют практический смысл, а не являются маркетинговым шумом. Безопасность — это взрывопожароопасность порошков, эффективность — выход годного продукта, интеллектуальность — сбор данных для управления процессом.

Сотрудничество с такой компанией может сэкономить годы на путь от лабораторной колбы до первой товарной партии. Они, по сути, закрывают тот самый разрыв, где гибнет большинство перспективных технологий. Потому что одно дело — получить материал с рекордной ёмкостью в пробирке, и совсем другое — научиться делать его стабильно, тоннами, с воспроизводимыми характеристиками, которые устроят гигантов вроде CATL или LG Chem. И этот путь лежит не через чтение патентов, а через грязные руки, ночные дежурства у печи и постоянные итерации в реальном, а не виртуальном, цехе.