ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

Когда говорят про заводы по производству анодных материалов, многие сразу представляют огромные карбонизационные печи и тонны пылящегося прекурсора. Это, конечно, основа, но если копнуть глубже — вся суть в управлении процессом от микронной однородности смеси до контроля летучих при коксовании. Сам работал над запуском одной линии, где из-за, казалось бы, мелочи — разницы в скорости нагрева в разных зонах печи на 5-7 градусов — партия дала разброс по удельной емкости, который потом полгода выправляли.

Начнем с сырья. Нефтяной кокс, игольчатый кокс, даже вторичные материалы — все это имеет свою историю, и завод должен ее ?прочитать?. Например, влажность поступающего кокса. Кажется, просушил и все. Но если на этапе сушки в дробилке уже идет неконтролируемый нагрев выше 80°C, начинается преждевременное частичное окисление поверхности частиц. Это потом аукнется при графитации — будут локальные зоны с иной степенью кристалличности, что для литиевых батарей смерти подобно. Мы однажды получили партию с повышенным содержанием серы из-за смены месторождения сырья. В техпаспорте все в норме, а в реальности при карбонизации выбросы SO2 съели пол-футеровки. Пришлось экстренно менять температурный профиль, жертвуя выходом.

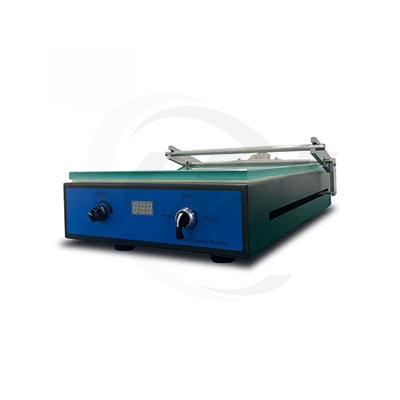

Сам процесс приготовления пасты — это отдельная песня. Связующее, обычно каменноугольный пек, должно распределиться не просто равномерно, а образовать определенную пленку на частицах кокса. Здесь критична температура смесителя. Перегрел на 10 градусов — пек начинает преждевременно полимеризоваться, паста теряет пластичность, при прессовании возникают микротрещины. Недогрел — не добиться нужной смачиваемости, будут комки. На одном из проектов для завода по производству анодных материалов встал вопрос о замене импортного смесителя. Локальный аналог не обеспечивал вакуумирование на этапе замеса, в итоге в ?зеленых? анодах оставались микропузырьки воздуха. После обжига они превращались в центры растрескивания. Брак под 15%.

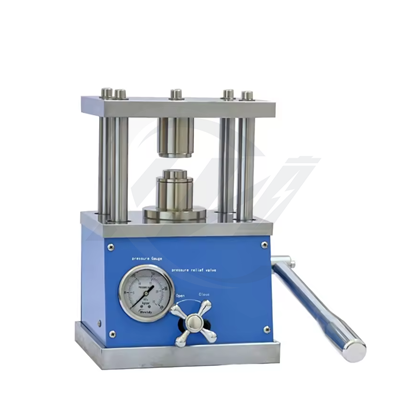

И прессование. Казалось бы, просто придал форму. Но от геометрии пресс-формы, скорости приложения давления и даже температуры самой массы зависит ориентация частиц кокса. А это напрямую влияет на анизотропию теплового расширения и электронной проводимости готового анода. Видел, как на старом заводе из-за изношенной пресс-формы с отклонением в плоскостности на 0.1 мм получались аноды с разной плотностью по краю и центру. В батарее такие ячейки деградировали асинхронно.

Это сердце производства. Печь — это не просто ?нагреть до 3000°C?. Это сложнейшая динамическая система, где одновременно идут десятки физико-химических процессов: пиролиз связующего, удаление летучих, рост кристаллитов. Самый болезненный момент — подъем через диапазон 400-800°C, когда идет активное выделение смол и газов. Если скорость нагрева слишком велика, давление паров внутри ?зеленого? анода разрывает его изнутри. Стандартный протокол часто дает сбой при смене типа связующего. Пришлось настраивать систему ступенчатого нагрева с выдержками, что увеличило цикл, но снизило брак с 8% до 1.5%.

Графитация — еще то искусство. Температура под 3000°C, защитная атмосфера. Малейшая утечка воздуха — и вся партия окислится. Но даже в идеальном вакууме или аргоне ключевым является равномерность прогрева по сечению садки. Разброс в 50 градусов между центром и краем тигля приводит к тому, что в одной партии получается материал с разной степенью графитизации. А это разная удельная емкость и разный потенциал выделения газов при формировании SEI-слоя в батарее. Решение — в калибровке расположения нагревателей и контроле с помощью пирометров не на одной точке, а на сетке. Но и это не панацея: графитовый тигль со временем меняет свои теплофизические свойства.

Послепечная обработка — не просто ?остудить?. Охлаждение должно быть управляемым, чтобы избежать термоударов и повторного поглощения примесей. Потом — дробление, классификация, просев. Здесь рождается финальная морфология частиц. Ошибка — гнаться за максимальной удельной поверхностью, измельчая слишком сильно. Получишь высокую начальную емкость, но колоссальные потери на необратимых реакциях в первом цикле из-за огромной активной поверхности. Нужен баланс. На одном производстве, с которым сотрудничала компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, как раз решали задачу тонкой настройки воздушно-струйной мельницы и сепаратора для получения заданного гранулометрического состава с минимальным количеством сверхмелкой фракции.

Лаборатория на таком заводе — его нервная система. Стандартные тесты: удельная поверхность (BET), рентгеноструктурный анализ (степень кристалличности), ICP-MS на примеси (железо, натрий, кальций — убийцы циклируемости). Но этого мало. Самый показательный тест — это сбор тестовых полуячеек (литий-металл против нашего анода) и полный цикл тестирования. Видел красивые сертификаты с идеальными цифрами, но когда материал попадал в реальную промышленную пасту с конкретным связующим и в конкретный формат ячейки (например, для высокомощных инструментов), начинались проблемы с набуханием или быстрым падением емкости на низких температурах.

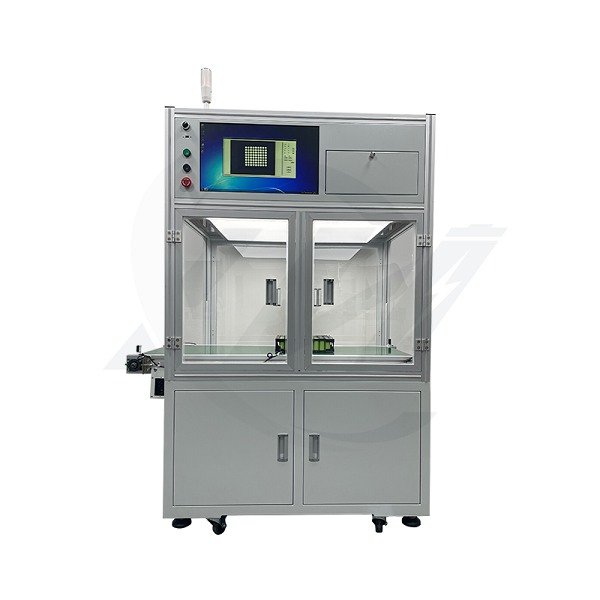

Поэтому сейчас грамотные производители, особенно те, кто, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, ориентированы на комплексное обслуживание НИОКР, идут дальше. Они организуют на своей площадке или в партнерских центрах не просто анализ порошка, а мини-производственные линии для отливки электродов и сборки пилотных ячеек. Это позволяет связать параметры процесса на заводе по производству анодных материалов с конечными характеристиками батареи. Например, выяснить, что слегка повышенная зольность конкретной партии кокса, не критичная по ГОСТ, приводит к ускоренному росту дендритов при быстрой зарядке.

Здесь же рождаются кастомные решения. Не всем нужен стандартный материал. Кто-то разрабатывает аноды с кремниевыми добавками, кому-то нужен материал с пористой структурой для натриевых батарей. Под это нужны адаптации на каждом этапе: другое связующее, иной профиль карбонизации. Без тесной петли обратной связи ?лаборатория — опытная линия — заводской цех? такие разработки обречены на долгий и дорогой путь проб и ошибок.

Сегодня нельзя просто производить. Нужно утилизировать. Основные отходы — пыль от дробления и просева, бракованные ?зеленые? аноды, футеровка печей после выхода из строя. Пыль, богатая углеродом, теоретически можно возвращать в цикл, но ее загрязненность металлами от износа оборудования часто делает это невозможным. Решение — современные системы аспирации с многоступенчатой фильтрацией, но это капитальные затраты, которые не все готовы нести. Бракованные аноды иногда используют как восстановитель в металлургии, но это низкодоходный путь.

Второй больной вопрос — энергопотребление. Графитационная печь — мегаваттный потребитель. Экономия здесь идет по пути рекуперации тепла от газов охлаждения и оптимизации садки для максимизации загрузки полезного объема. Но любая оптимизация упирается в качество. Увеличил загрузку — риск неравномерного прогрева. Нашел более дешевый источник электроэнергии с перепадами напряжения — прощай, стабильность термопрофиля.

Именно поэтому современный завод по производству анодных материалов — это не цех с печами, а технологический комплекс с глубокой интеграцией систем контроля, утилизации и энергоменеджмента. Компании, которые предоставляют решения для таких производств, как ООО Гуандун Сяовэй Нью Энерджи Технолоджи, часто выступают интеграторами, связывая воедино оборудование для подготовки сырья, синтеза, тестирования и анализа, понимая, что сбой в одном звене рвет всю цепь.

Рынок тянет в сторону кремний-углеродных композитов. Это ставит перед производством анодных материалов новые вызовы. Нанесение кремния, создание буферных структур, новые типы связующих для компенсации огромного объемного расширения кремния. Стандартные линии для графита тут мало пригодны. Нужны реакторы CVD, установки для механохимического синтеза. И главное — новые протоколы контроля. Как измерять и гарантировать стабильность структуры композита после 1000 циклов, еще на этапе выхода с завода?

Другой тренд — твердотельные батареи. Для них нужны аноды особой морфологии, обеспечивающей плотный контакт с твердым электролитом. Возможно, это будут не пористые покрытия, а плотные прессованные пластины. Это опять возвращает нас к этапу прессования, но с абсолютно иными требованиями.

В итоге, роль завода по производству анодных материалов эволюционирует от поставщика стандартного товара к соразработчику специфических решений. Успех будет за теми, кто сможет быстро адаптировать свои технологические цепочки под новые химические составы и формы-факторы, имея в своем арсенале не только масштабное производство, но и развитый исследовательский и опытно-промышленный блок. Как раз та область, где важна синергия между наукой и промышленностью, которую декларирует в своей деятельности компания ООО Гуандун Сяовэй Нью Энерджи Технолоджи, фокусируясь на создании интеллектуальных платформ для исследований и инкубирования производств. Будущее — не в гигантских монозаводах, а в гибких, технологически подкованных комплексах, способных на итеративную разработку материала в тесной связке с создателями конечных батарейных ячеек.